Hydrogène au lieu de gaz naturel : géométrie optimale du brûleur grâce à la simulation CFD

Dr.-Ing. Fabian Findeisen

16.07.2024

Tech Article | 23/09

Vous avez un brûleur industriel qui fonctionne au gaz naturel et vous voulez passer à l'hydrogène ? C'est une bonne idée, car l'hydrogène est une source d'énergie propre et renouvelable qui permet de réduire les émissions de CO2. Mais pouvez-vous simplement utiliser le même brûleur ? Comment le savoir sans investir beaucoup d'argent et de temps ? Découvrez les possibilités de la simulation CFD dans cet article et laissez-vous inspirer par des conseils pratiques sur la génération de grillesmaillages, les modèles de combustion et le nouveau solveur GPU.

Pourquoi dois-je simuler la combustion ?

L'hydrogène a des propriétés physiques et chimiques différentes de celles du gaz naturel. Par conséquent, la combustion de l'hydrogène se comporte également différemment de celle du gaz naturel. Par exemple, l'hydrogène a une vitesse de flamme plus élevée, une température d'allumage plus basse et une réactivité plus élevée. Cela a un impact sur la stabilité, l'efficacité et les émissions de la flamme. Par conséquent, si vous utilisez simplement le même brûleur que celui conçu pour le gaz naturel, vous risquez de ne pas obtenir les performances souhaitées, voire d'avoir des problèmes de sécurité.

Par exemple, il peut y avoir un retour de flamme, une auto-inflammation ou une combustion incomplète. Cela peut entraîner une consommation accrue d'hydrogène, une réduction du transfert de chaleur ou une formation accrue d'oxydes d'azote (NOx). Pour éviter cela, il est conseillé d'adapter le brûleur à l'hydrogène. Il s'agit notamment de modifier le rapport combustible-air, la pression, la température ou même la géométrie du brûleur. Peut-être souhaitez-vous également analyser le comportement de différents rapports de mélange entre le gaz naturel et l'hydrogène ? Mais comment savoir quels sont les paramètres à modifier ?

La réponse n'est pas si simple, car la combustion de l'hydrogène est un processus complexe qui dépend de nombreux facteurs. Grâce à un outil de simulation puissant, vous pouvez modéliser virtuellement l'écoulement, la combustion et le transfert de chaleur dans votre brûleur et tester différents scénarios. Cela vous permet de trouver la configuration optimale pour votre brûleur avant de l'utiliser dans la réalité.

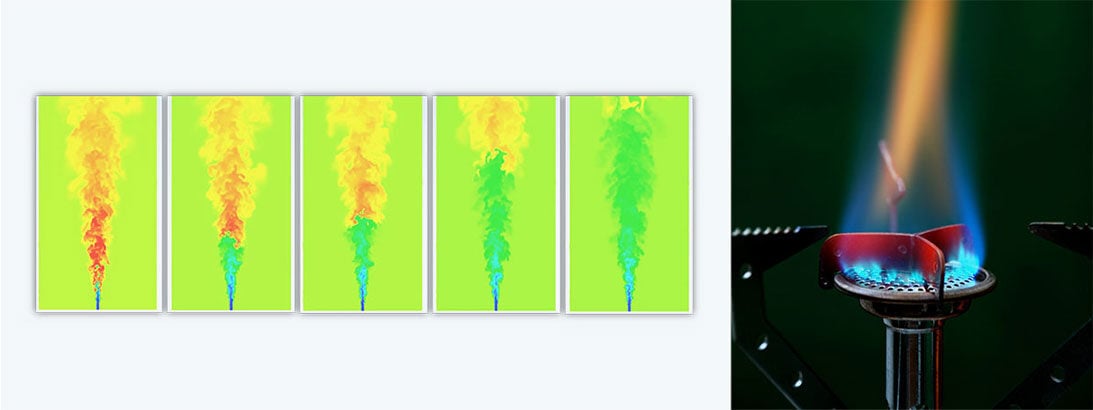

La combustion de l'hydrogène présente des caractéristiques particulières qui doivent être prises en compte lors du passage du gaz naturel à l'hydrogène | © CADFEM Germany

Comment la simulation CFD peut-elle m'aider ?

C'est là qu'Ansys Fluent entre en jeu pour la simulation CFD. CFD signifie Computational Fluid Dynamics (dynamique des fluides numérique) et est une méthode de calcul numérique de l'écoulement des gaz et des liquides. Les simulations CFD vous permettent de simuler virtuellement votre brûleur et de faire varier différents paramètres. Vous pouvez ainsi voir comment se comportent l'écoulement, la combustion et le transfert de chaleur dans votre brûleur et quels en sont les effets sur les performances et les émissions. Vous pouvez également comparer différentes conceptions de brûleurs et choisir la meilleure.

D’autres avantages de la simulation CFD pour les brûleurs industriels incluent:

- Économie d'argent et de temps : Pas besoin d'essais réels avec des prototypes coûteux.

- Augmentation de la sécurité : Prévoir et éviter les retours de flamme et la combustion spontanée.

- Amélioration de l'efficacité et de la compatibilité environnementale : Optimisation du rapport carburant/air et réduction des émissions de NOx.

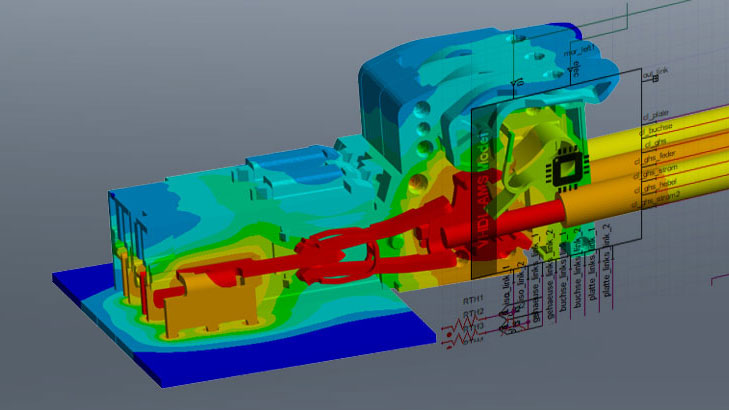

Pour parvenir au prototype virtuel, il faut définir la géométrie, créer le maillagea grille de du calcul et sélectionner le modèle de combustion | © CADFEM Germany

Simuler la combustion - Commencer par le maillage

Une fois que vous avez maîtrisé les premières étapes et défini clairement votre tâche, il convient de se concentrer sur la génération du maillage. Le maillagea grille composée de cellules individuelles a une influence significative sur la précision et la stabilité de la simulation. Un maillage de haute qualité doit toujours présenter les propriétés suivantes :

- Une résolution suffisante pour capturer toutes les structures d'écoulement pertinentes,

- une transition douce entre les régions pour réduire l'erreur numérique, et

- un alignement des surfaces des cellules aussi orthogonal que possible aux lignes de courant.

À quoi ressemble donc un maillage adapté à la combustion d'hydrogène ? Voici quelques conseils pour obtenir un maillage optimal [1]. Le tableau ci-dessous donne une orientation des paramètres importants du maillagee la grille pour le brûleur lui-même, y compris les buses pour l'arrivée des réactifs, pour la chambre de combustion et son cœur, ainsi que pour les zones extérieures où aucune réaction n'a lieu. En détail, chaque simulation CFD nécessite toujours une étude de sensibilité pour minimiser l'influence de la résolution du maillage. Si les structures turbulentes de l'écoulement et l'interaction de la chimie et de l'écoulement doivent être calculées de manière particulièrement détaillée, un maillage beaucoup plus fin peut également être nécessaire.

D'ailleurs, la technologie MOSAIC Poly Hexcore brevetée dans Ansys Fluent permet d'obtenir un maillage structuré de haute qualité dans la chambre de combustion, qui peut également être calculé de manière excellente sur un cluster. Et avec le Fault-Tolerant Meshing Workflow, vous pouvez également mailler des géométries CAO difficiles et compliquées, car la méthode fournit des mécanismes de correction automatique. Si vous n'êtes pas sûr de la résolution de maillage requise ou si vous souhaitez simplement résoudre le front de flamme avec plus de précision, vous pouvez utiliser le maillage adaptatif pour les polyèdres (algorithme PUMA). Un critère prédéfini basé sur ce que l'on appelle l'indicateur de flamme affine le maillage uniquement lorsque cela est nécessaire [2].

|

1. Brûleur et chambre de combustion |

Un corps d'influence (BOI) dans le brûleur affine le maillage de manière à ce qu'il y ait au moins 20 à 25 cellules dans le diamètre. Il est préférable d'étendre le BOI dans la chambre de combustion de 3 à 4 fois le diamètre du brûleur. |

|||||

|

2. Coeur de la chambre de combustion |

Le BOI assure un maillage uniforme et de haute qualité dans le cœur et améliore ainsi la résolution du mélange, du front de flamme et des émissions. |

|||||

|

3. Buses d'admission du |

8 à 10 cellules dans le diamètre du trou sont suffisantes pour prédire si la flamme peut s'éteindre. |

|||||

|

4. Zones externes |

La résolution à l'extérieur du coeur peut être plus grossière, idéalement deux fois plus grande que dans le coeur. |

|||||

Pour créer un à l'intérieur d'un brûleur à hydrogène, la chambre de combustion peut être divisée en plusieurs zones.

Avec le maillage Poly-Hexcore d'Ansys Fluent, vous pouvez créer le maillage approprié à la géométrie de votre brûleur. Les différentes zones à l'intérieur de (1-4) sont expliquées dans le tableau | © Ansys, CADFEM Germany GmbH

Quel est le bon modèle de combustion ? Modèle EDC vs. FGM

Nous en venons maintenant à la sélection du modèle de combustion approprié. Celui-ci doit être choisi de manière à décrire suffisamment et précisément les réactions chimiques et les interactions turbulence-chimie. Les modèles les plus courants sont l'EDC (Eddy Dissipation Concept) et le FGM (Flamelet Generated Manifold). Le modèle EDC est basé sur l'idée que les réactions chimiques ont lieu dans les tourbillons turbulents les plus fins. La vitesse de réaction est influencée par la taille et la fréquence des tourbillons, qui dépendent à leur tour de la turbulence. Plus précisément, le modèle EDC utilise un mécanisme de réaction étendu et résout les équations de réaction à l'aide d'algorithmes de tabulation efficaces tels que l'ISAT (In-Situ Adaptive Tabulation Algorithm).

En revanche, le modèle FGM est basé sur l'hypothèse que la structure de la flamme interne suit une représentation unidimensionnelle. Celle-ci est calculée et tabulée à l'avance à l'aide d'un solveur de flamme laminaire 1D tel que Chemkin. Le modèle FGM peut, par exemple, être combiné avec le mécanisme de réaction squelettique, qui contient 10 composants gazeux (les espèces) et 25 réactions. Si le nombre de réactions n'est pas suffisant, le mécanisme UCSD (57 espèces, 268 réactions) est une alternative. Le tableau suivant compare les modèles EDC et FGM. Le tableau ci-dessous fournit un exemple de configuration du modèle FGM pour une flamme partiellement prémélangée, ainsi que des recommandations pour les réglages numériques. Des temps d'écoulement suffisamment importants garantissent un moyennage transitoire significatif des résultats.

Lorsque nous parlons de combustion, nous devons également prendre en compte le modèle de turbulence. Dans les cas où les champs d'écoulement sont stables, les modèles RANS (k-ω SST, k-ϵ realizable) constituent une solution efficace pour de nombreux problèmes d'ingénierie. Cependant, il existe souvent un fort couplage entre l'écoulement et la réaction. Par exemple, les flux instables conduisent à l'extinction locale de la flamme. Afin de capturer la formation de la flamme et les émissions de polluants aussi précisément que possible, la simulation des grandes turbulences (LES) est le meilleur choix. Cependant, la LES est généralement considérée comme très complexe. Un bon compromis entre la précision et l'effort est la Stress-Blended Eddy Simulation (SBES), parce qu'elle peut passer des modèles RANS aux modèles LES.

Une comparaison des modèles de combustion EDC et FGMA

|

Modèle de combustion |

Avantages |

Inconvénients |

|||||

|

|

|

|

|||||

|

Flamelet Generated Manifold (FGM) |

Avantageux pour les applications avec des réactions rapides ou un prémélange partiel, telles que les turbines à gaz ou les fours de traitement, en raison des faibles temps de calcul. |

Peut avoir des difficultés à capturer le retour de flamme ou les détonations. |

|||||

Example setup: Hydrogen combustion with the FGM model for a partially premixed flame:

|

Turbulence |

Combustion |

Mécanisme de réaction H2 |

Temps d'écoulement |

|||||

|

|

|

|

|

|||||

|

Discrétisation |

Couplage p-u |

pas de temps et sous-itérations |

||||||

|

Autres: |

|

|

|

|||||

Et maintenant ? Simuler avec le solveur GPU dans Ansys Fluent

Les méthodes détaillées et complexes telles que l'EDC et la LES nécessitent de grandes capacités de calcul. Mais que faire si l'on ne dispose pas d'un cluster haute performance ? Le nouveau solveur GPU d'Ansys Fluent offre la solution, car le calcul peut être effectué entièrement sur une ou plusieurs cartes graphiques. Il est ainsi possible d'accélérer considérablement le temps de calcul par rapport aux solveurs CPU conventionnels, ce qui permet non seulement de gagner du temps, mais aussi de réaliser des économies d'énergie considérables. Avec une variété croissante de modèles dans le solveur GPU, les ingénieurs sont donc en mesure d'effectuer des calculs complexes en un temps record, ce qui permet non seulement d'obtenir des résultats précis, mais aussi de réaliser des études de variantes complètes.

Outre les modèles de combustion et de turbulence, d'autres aspects physiques peuvent bien sûr être ajoutés : Le rayonnement et son effet sur la vitesse de réaction, par exemple, jouent un rôle central. Il en va de même pour la simulation thermique couplée afin de déterminer les charges des composants mécaniques ou la simulation acoustique. En outre, l'injection ou la désintégration des sprays est un sujet CFD passionnant pour lequel des approches de modélisation avancées telles que le modèle VOF-to-DPM sont disponibles. Afin de renforcer la confiance dans les résultats des calculs, il est également fait référence à de nombreuses comparaisons avec des expériences [3].

Vous souhaitez approfondir tous ces phénomènes ? Participez à une formation spéciale CADFEM, par exemple sur la combustion [4] ou la turbulence [5], car les méthodes de simulation modernes ouvrent de grandes perspectives aux ingénieurs pour des simulations plus rapides, plus précises et plus efficaces, en particulier pour l'utilisation de l'hydrogène dans les brûleurs, les turbines ou les fours. Votre brûleur fonctionne-t-il également avec de l'hydrogène au lieu du gaz naturel ? Découvrez-le avec la simulation et CADFEM !

Formations sur ce sujet

-

Création pratique du maillage dans Ansys Fluent

Apprenez comment préparer les géométries et comment utiliser Fluent Meshing pour créer un maillage en quelques étapes, même pour des assemblages complexes.

-

Combustion et écoulements réactifs avec Ansys Fluent

Apprenez à modéliser les processus de combustion avec la CFD, à les prévoir de manière réaliste et à les développer.

-

Modèles de turbulence pour des scénarios typiques de CFD

La formation inculque les bases de la modélisation de la turbulence et démontre l’utilisation des modèles avec quatre exemples pratiques.

Editor

Dr.-Ing. Marold Moosrainer

Head of Professional Development

+49 (0)8092 7005-45

[email protected]

Images de couverture: Liens : © CADFEM GmbH | Droite : © Adobe Stock

Première publication : Janvier 2024

Références

[1] 5 Best Practices for Hydrogen Gas Turbine Combustor Meshing Using Ansys Fluent

[2] How to Accelerate Ansys Fluent Simulations with Adaptive Meshing

[3] Accelerate Hydrogen Adoption Using Simulation

[4] Combustion and Reactive Flows with Ansys Fluent | Training (cadfem.net)

[5] Turbulence Models for Typical CFD Scenarios | Training (cadfem.net)