Tech Artikel 24/15 | SMARTe Detektivarbeit – Rissanalyse mit Ansys

Salzstangen hat jeder schon zerbrochen und weiß, dass bei einer 90°-Neigung der Bruchfläche Biegung und bei einer 45°-Neigung Torsion verantwortlich war. Aber welche Last steckt hinter einer Bruchfläche mit einer Neigung von 35°? Diese klassische Detektivarbeit der Schadensanalyse und die bruchmechanische Simulation mit Ansys Mechanical beleuchten wir in diesem Artikel.

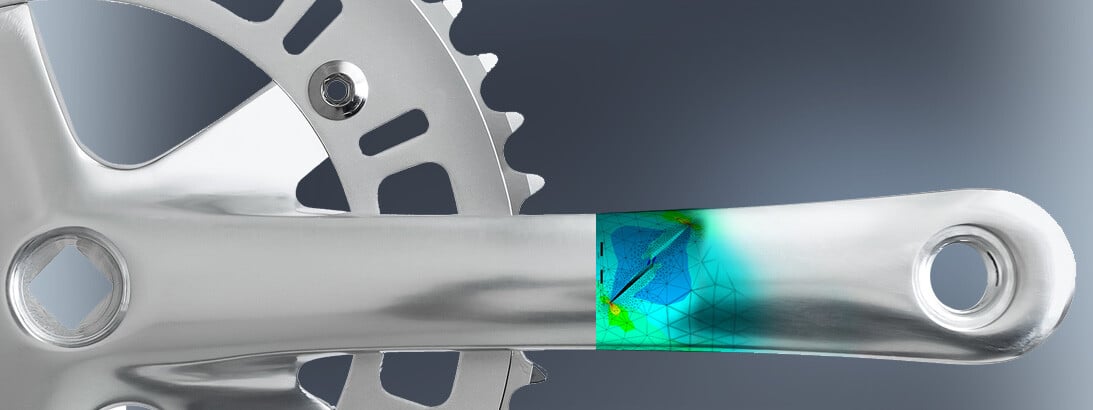

© CADFEM Germany GmbH / Getty Images

Charakterisierung des Rissfortschritts und des finalen Bruchs

Wie auch bei der Salzstange können Fehler im Werkstoff z.B. als Poren oder Einschlüsse bereits bei der Fertigung entstehen. Häufig werden Risse aber auch durch Ermüdungsprozesse während der Betriebsbelastung verursacht. Ob dann ein Riss im Bauteil zulässig ist, hängt primär davon ab, ob ein vorliegender Riss zu einem vorhersehbaren finalen Versagen führt oder nicht. Um beim Beispiel der brechenden Salzstange zu bleiben: dort ist dies nicht der Fall – der Bruch findet spontan beim Erreichen einer kritischen Belastung statt (Sprödbruch). Auch bei einem Maschinenbauteil kann dies eintreten. Die Folgen dabei sind in der Regel katastrophal und daher ist ein Versagen unter allen Umständen zu vermeiden.

Die Bruchmechanik versucht, das Verhalten eines Risses unter den gegebenen Beanspruchungen vorherzusagen. Bewertet wird dabei, ob instabile Rissausbreitung bei der vorliegenden Rissgröße und Belastung zu erwarten ist. Ist dies nicht der Fall, so lässt sich auch abschätzen, wie schnell sich der Riss weiter durch ein stabiles Risswachstum z.B. durch zyklische Belastungsänderungen vergrößert. Während des zyklischen Risswachstums kann das Bauteil dann ja noch sicher verwendet werden. Das Ende der Einsatzdauer ist dann erreicht, wenn sich der Riss soweit ausgebreitet hat, dass entweder Sprödbruch zu erwarten ist, oder der verbliebene Restquerschnitt nicht mehr ausreichend ist, um die vorliegenden Lasten zu tragen.

Neben der Vermeidung von Schadensfällen kann die Bruchmechanik aber auch wertvolle Erkenntnisse bei der Suche nach der Schadensursache liefern. Liegt z.B. eine Bruchflächenorientierung vor, so kann mit den Möglichkeiten der Bruchmechanik im Ansys sogar auf die wirkenden Belastungsanteile geschlossen werden. Wie, zeigen wir in der nachfolgenden Analyse. Als Geometrie nutzen wir einen Zylinder wie bei den Salzstangen und verifizieren mit Ansys zuerst, dass sich die Bruchflächen bei reiner Torsion und reiner Zugbelastung wie zu erwarten unter ca. 45° bzw. achsnormal ausbilden. Danach wollen wir wissen, welche Belastungsanteile davon kombiniert werden müssen, um eine 35°-Neigung der Bruchflächen zu erreichen.

Bruchfläche eines Pedalarms mit Ermüdungsrissanteil und Restgewaltbruch | © By Lokilech, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=2239906

Spannungsintensitätsfaktor bzw. K-Faktor verstehen

Im Rahmen der linear-elastischen Bruchmechanik verwenden wir ein linear-elastisches Werkstoffverhalten. Der Riss wird als Werkstofftrennung im Bauteil hinein modelliert. An der Rissspitze liegt bewusst ein singulär ansteigendes Spannungsfeld wie in nachstehender Abbildung vor. Dieses entscheidet nun, wie sich der Riss weiter verhält. Daher wäre es praktisch, das Feld mit einem Parameter beschreiben zu können. Tatsächlich gibt es gleich drei von diesen Parametern K1, K2 und K3, die jeder für sich den Spannungsanstieg zur Rissspitze abhängig von der Belastung – den Moden – angibt. Die Mode mit dem Index 1 zeigt dabei eine Normalbelastung an (siehe Abbildung). Die Moden 2 und 3 charakterisieren Schubbelastungen.

Die Parameter werden als Spannungsintensitätsfaktoren oder auch kurz als K-Faktoren bezeichnet und für die Bewertung des Risses berechnet und bewertet. Dabei treten im Allgemeinen die drei Belastungsmoden immer in Kombination auf. In Fällen, bei denen K-Werte in ähnlichen Größenordnungen auftreten, spricht man von „Mixed-Mode“ Belastung und man rechnet die drei Anteile zu einem Vergleichswert nach einschlägigen Hypothesen zusammen – ähnlich wie man ja auch einen Spannungstensor oft in eine Vergleichsspannung umrechnet.

Die Werte für die Spannungsintensitätsfaktoren verändern sich nun mit den Lasten am Bauteil. Ebenso führt ein Risswachstum im Regelfall auch zu einer Erhöhung der K-Faktoren. Bei einer statischen Bewertung müssen die Zahlenwerte im einfachsten Fall unter einem für den Werkstoff kritischen Zahlenwert bleiben. Bei einer zyklischen Belastung werden demgegenüber die Änderungsschwingbreiten der K-Faktoren ermittelt und über empirisch ermittelte Korrelationen in eine Rissfortschrittsgeschwindigkeit umgewertet, so dass damit eine Abschätzung der verbleibenden Lebensdauer ermöglicht wird.

Singulärer Spannungsanstieg zur Rissspitze bei Mode 1-Normalbelastung. Der Anstieg wird durch den Parameter K1 beschrieben | © CADFEM Germany GmbH

Wie modelliere ich den Anfangsriss mit Ansys in mein Bauteil?

Um nun die Spannungsintensitätsfaktoren mit Ansys zu bestimmen ist zunächst ein Anfangsriss notwendig. Dieser wird über das Fracture-Objekt definiert. In Ansys Mechanical gibt es für alle üblichen Rissformen ein zugehöriges Rissobjekt, mit dem das Rissmodell mit wenigen Handgriffen erzeugt werden kann. Hierbei ist nichts weiter nötig, als ein lokales Koordinatensystem für die Platzierung des Risses anzulegen. Im Rissobjekt wird der Riss zusammen mit den erforderlichen Größenangaben und Netzparametern eindeutig definiert. Über ein „Generate All Crack Meshes“ baut Mechanical dann den Riss auf Netzebene ohne Geometriebearbeitung in ein vorvernetztes Tetraeder-Netz ein.

Im konkreten Beispiel betrachten wir einen glatten Zylinder mit einem Durchmesser von 50 mm. Wir platzieren auf der Zylinderoberfläche einen halbkreisförmigen Anriss mit 1 mm Radius. Diese Rissgröße ist ein typischer technischer Anriss wie er gerne bei bruchmechanischen Analysen verwendet wird. Die Rissfläche wird im vorliegenden Fall unabhängig von der Belastung normal zur Stabachse definiert.

Es sollen zunächst analog zum Salzstangenexperiment zwei „klassische“ Lastfälle untersucht werden: Zug und Torsion. Die Lastdefinition erfolgt wie üblich, mit den Funktionalitäten von Ansys Mechanical. Die Lastfälle werden jedoch jeder für sich in einem eigenen Analysesystem untersucht und gelöst. Als Belastung des Zylinders wurde bei der Zugbelastung eine Kraft von 400 kN und bei der Torsionsbelastung ein Moment von 2,9 kNm angewandt. Mit diesen Lasten beträgt die Nennvergleichsbelastung des ungerissenen Bauteils jeweils etwa 200 MPa und damit noch deutlich unter möglichen Streckgrenzen.

Definition eines halbkreisförmigen Anfangsrisses mit Semi-Elliptical Crack-Objekt | © CADFEM Germany GmbH

Auswertung der Spannungsintensitätsfaktoren für den modellierten Riss

Während dem Lösungslauf werden die Spannungsintensitätsfaktoren an jedem Knoten der Rissspitze bestimmt. Die Berechnung erfordert intern die Auswertung eines Integrals um die Rissspitze. Ansys wertet dabei pro Knoten mehrmals über größer werdende Integrationspfade sogenannte Konturen aus. Dabei sollten die resultierenden K-Parameter unabhängig von der Kontur immer den gleichen Wert ergeben. Die Ergebnisse der Konturintegrationen werden in das Ergebnisfile geschrieben und können im Nachgang ausgewertet werden.

Um die K-Faktoren entlang der Rissfront darzustellen, kann das sog. Fracture Tool genutzt werden (siehe Abbildung). Man verifiziert die Gültigkeit der Ergebnisse, indem man die Konsistenz der Konturergebnisse vergleicht. Typischerweise weicht hierbei nur die erste Kontur in unmittelbarer Umgebung der Rissspitze ab, alle weiteren Konturergebnisse sollten nahe zusammen liegen oder zumindest zueinander konvergieren. Unten ist der Verlauf für K2 für den Torsionslastfall dargestellt. Die Konturergebnisse passen sehr gut zusammen. Etwas gewöhnungsbedürftig sind, wie man erkennt, die Einheiten der K-Werte wie MPa/√mm. Dies ist insbesondere bei der weiteren Verrechnung und beim Vergleich der Zahlenwerte zu beachten.

Bei den untersuchten Lastfällen treten beim Zuglastfall nur nennenswerte K1-Zahlenwerte auf. Beim Torsionslastfall findet man beide Schubanteile K2 und K3. Wächst der Riss unter der Beanspruchung weiter, entwickelt er sich möglicherweise in eine andere Richtung weiter und gleichzeitig ändern sich damit dann auch die Belastung und ggf. auch die Belastungsmoden des Risses.

Exemplarische Auswertung Torsionsfall mit Spannungsintensitätsfaktor K2 | © CADFEM Germany GmbH

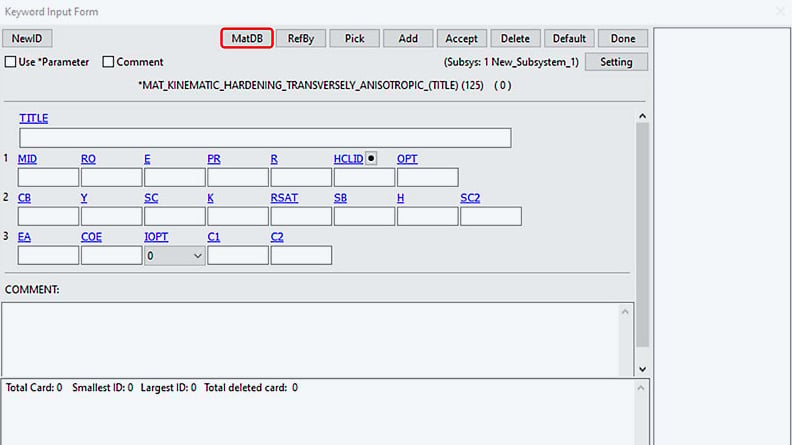

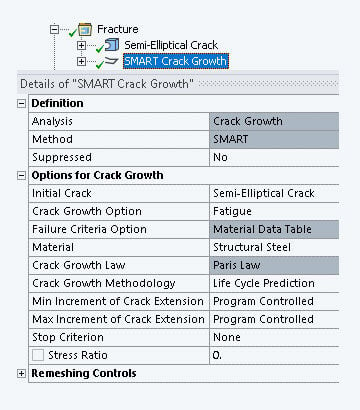

Definition eines SMART-Objekts zur Definition eines zyklischen Risswachstums in Ansys Mechanical | © CADFEM Germany GmbH

Rissfortschritt in Ansys ist SMART

Ausgehend vom definierten Ausgangsriss erlaubt Ansys die Analyse eines schrittweisen Rissfortschritts unter statischer oder zyklischer Belastung. Die Idee dahinter ist, dass durch die Verhältnisse der berechneten K-Werte an der Rissspitze die Richtung der weiteren örtlichen Rissentwicklung abgeschätzt werden kann. Schubbelastungen (Werte K2 und K3) führen hierbei dazu, dass sich ein gerader Riss im weiteren Verlauf neigt. Zusammen mit der Höhe der K-Werte wird dann ein Rissfortschritt durch eine Neuvernetzung an der Rissspitze realisiert.

Die Funktionalität wird im Ansys-Sprech mit dem Akronym SMART („Separating, Morphing, Adaptive and Remeshing Technology“) bezeichnet und mittels des gleichlautenden Objekts im Mechanical-Setup zur Rissdefinition ergänzt wird.

Als Belastung für unser Beispiel nutzen wir weiterhin die betrachteten Lastfälle. Diese sollen jeweils schwellend betrachtet werden. Dies wird durch das R-Verhältnis wie bei einer Spannungsbewertung quantifiziert. Wir definieren daher R = 0. Bei zyklischem Ermüdungsrisswachstum wird in jedem Substep ein Rissfortschritt, meist mit der Paris-Erdogan-Gleichung, gerechnet. Daher definieren wir eine ausreichende Anzahl von Substeps. In unserem Beispiel 100 für maximal 100 zu analysierender Rissfortschrittsinkremente. Ein automatisches Substepping deaktivieren wir, es wird beim zyklischen Risswachstum nicht gebraucht. Nachfolgende Abbildung zeigt eine Animation über den Rissfortschritt.

Zyklischer Rissfortschritt im Zylinder mit Zugbelastung; Berechnet mit Hilfe von Ansys SMART | © CADFEM Germany GmbH

Zerbrechen Salzstangen in Ansys korrekt?

Die vom Ausgangsriss sich ausgebildeten Rissflächen sind auf der Abbildung unten für die zwei Lastfälle dargestellt. Für die Torsionsbelastung schwenkt der achsnormale Anriss schnell in die erwartete 45°-Neigung. Bei Zugbelastung breitet sich der Riss weiter normal zur Achse aus. Die Rissfront verändert sich dort von einem ursprünglichen Kreis in eine praktisch gerade Form. Die Bruchbilder entsprechen damit den erwarteten und korrelieren schlussendlich auch mit den beobachteten Verläufen bei den Salzstangen. Ansys rechnet also richtig oder wollen wir besser festhalten: unsere Salzstangen brechen richtig!

Um bei einer möglichen Schadensanalyse zu unterstützen, können wir uns nun fragen, welche Belastungskombination vorherrschen muss, um eine 35°-Neigung der Bruchfläche zur Achsnormalen zu erreichen. Dazu kombinieren wir Normal- und Torsionsbelastung in verschiedenen Anteilen als zyklische Last und berechnen analog den Rissfortschritt mit SMART. Das haben wir schon gemacht und konnten iterativ ein Verhältnis von 55 % der Normal- und 45 % der Torsionsbelastung ermitteln, um das Schadensbild nachzustellen.

Ob präventiv oder auch in der Retroperspektive beim Schadensfall ist als weitere Ergebnisgröße oft von Nutzen, wie schnell sich ein Riss ausbreitet. Bei Kenntnis der erforderlichen Werkstoffkenngrößen fällt dies quasi als Nebenprodukt bei der Rissfortschrittsanalyse ab. Die Abbildung zeigt im Vergleich die Rissausbreitung bei Zug-, Torsionsbelastung und ebenfalls bei unserer Schadensbetrachtung. Der Riss wächst bei Zugschwellbelastung am schnellsten. In unserem Schadensfall ist das Risswachstum gegenüber reiner Zugbelastung etwas gebremst. Nützlich ist diese Information z.B. bei der Datierung des Rissursprungs bei Schadensanalysen oder der Entscheidung über ein Revisionsintervall im präventiven Fall.

Risstiefenzuwachs über Zyklenzahl | © CADFEM Germany GmbH

Errechnete Rissstadien für reine Zug- und Torsionsschwellbelastung sowie gemischter schwellender Belastung | © CADFEM Germany GmbH

Ausblick

Vielleicht konnten wir Ihnen mit diesem Beitrag eine Tür zu den Möglichkeiten, die die Bruchmechanik zu bieten hat, einen Spaltbreit öffnen. Seien Sie versichert, es gibt noch eine Menge mehr, was im Rahmen des Artikels nicht angesprochen werden konnte. Dies betrifft z.B. die Frage, wie groß nun ein Riss tatsächlich wachsen darf. Auch die Frage nach den verbleibenden Zyklenzahlen – wie im vorhergehenden Abschnitt bereits andiskutiert – wurde noch nicht beschrieben.

Auch die Möglichkeiten der Risswachstumsbetrachtungen in Ansys sind mit dem hier Gesagten noch lange nicht erschöpft. Beispielsweise blieb offen: Welche Möglichkeiten zur Rissmodellierung gibt es noch? Wie kann z.B. berücksichtigt werden, dass sich Risse mitunter auch während des Belastungsablaufs schließen können? Nach welchen Hypothesen wird die Rissfortschrittsrichtung bestimmt? Können mit Ansys auch nichtproportionale Belastungszyklen analysiert werden? Und welche Möglichkeiten stehen zur Verfügung, um die Berechnungszeiten zu optimieren?

Das CADFEM Seminar „Leben mit Rissen“ bietet eine vertiefende Auseinandersetzung mit dem Thema Bruchmechanik in Ansys Mechanical. Dabei führen wir Sie Schritt für Schritt an die bruchmechanischen Möglichkeiten mit Ansys Mechanical heran und zeigen auch, wie mit den numerischen Berechnungen ein Festigkeitsnachweis entsprechend der „bruchmechanischen“ FKM-Richtline geführt werden kann.

Zyklischer Rissfortschritt unter nicht-proportionaler Belastung und nichtlinearer Kontaktbedingung der Rissflanken | © CADFEM Germany GmbH

Das Seminar zum Thema

-

Leben mit Rissen – Bruchmechanische Berechnungsmethoden

Im Seminar lernen Sie Methoden zur FE-Modellierung von Rissen sowie die wichtigsten bruchmechanischen Kenngrößen kennen.

Technische Redaktion

Dr.-Ing. Marold Moosrainer

Head of Professional Development

+49 (0)8092 7005-45

mmoosrainer@cadfem.de