NVH-Effekte im Antrieb: zu komplex für die Simulation?

Claus Kirner

06.02.2026

TechArticle 26/2 | Warum transiente MKS-Simulation mit Ansys Motion hier den Unterschied macht

Die Antwort lautet Nein. Nutzen Sie das Ansys Motion Drivetrain Toolkit: im Betriebsbereich elektrischer Antriebssysteme, bestehend aus E-Maschine und Getriebe, können störende Effekte wie Heulen oder Klappern auftreten. Ursachen und mögliche Schadensfolgen lassen sich damit schnell und effizient für den gesamten Betriebsbereich – z.B. einen Hochlauf bis zur Maximaldrehzahl – transient simulieren.

Geräuschanregende Schwingungen in einem elektrischen Antriebsstrang | © CADFEM / Adobe Stock / ID: 5OOJLB

Zusammenfassung

-

NVH‑Ursachen verstehen: Elektrische Antriebe und Getriebe erzeugen dynamische Anregungen wie Heulen, Klappern und Resonanzen. Entscheidend ist das Zusammenspiel von Motorfrequenzen, Zahneingriffen und Eigenformen des Gehäuses.

-

Transient simulieren: Das Ansys Motion Drivetrain Toolkit bildet Wellen, Lager und Verzahnungen effizient als flexible Körper ab. Zeitabhängige Simulationen über den gesamten Hochlauf machen kritische Frequenzen, Gear‑Mesh‑Effekte und Strukturresonanzen sichtbar.

-

Akustik bewerten: Ergebnisse aus der MKS‑Simulation lassen sich direkt zur Akustikanalyse nutzen – im Motion‑Postprozessor oder gekoppelt an Ansys Mechanical und Ansys Sound. So werden Schalldruckpegel, tonale Anteile und psychoakustische Kriterien frühzeitig beurteilbar.

Vom Geräusch zur Lösung: Akustik als Designfaktor?

In der Entwicklung moderner Antriebssysteme rückt das Thema NVH – Noise, Vibration, Harshness – zunehmend in den Fokus. Das gilt nicht nur für elektrische Maschinen, wie Sie im vorangegangenen TechArticle dieser Reihe lesen konnten, sondern auch bei Getrieben in Kombination mit Elektromaschinen, wo die Geräuschentwicklung ein zentrales Qualitätsmerkmal ist. Schwingungen im Gehäuse führen zu störenden Geräuschen und können auch die strukturelle Integrität der Bauteile beeinflussen. Noch kritischer wird es bei Präzisions- oder optischen Antrieben: Hier mindern bereits kleinste Anregungen und Resonanzen die Fertigungs- oder Abbildungsqualität. Beide Aspekte verdeutlichen, wie wichtig es ist, Schwingungen frühzeitig zu erkennen und wirksam zu beherrschen.

Dem NVH-Problem zu begegnen ist allerdings eine Herausforderung. In der Praxis werden häufig pragmatische Maßnahmen eingesetzt, um akute Störfrequenzen zu entschärfen: etwa das Ummanteln des Gehäuses mit schallabsorbierenden Materialien oder das gezielte Erhöhen der Masse zur Frequenzverschiebung. Diese "stumpfen" passiven Ansätze können kurzfristig helfen, doch sie sind selten effizient und meist mit Nachteilen wie erhöhtem Gewicht, zusätzlichem Platzbedarf oder steigenden Materialkosten verbunden. Eine gezielte prozessbasierte Optimierung von Struktur und Akustik setzt möglichst früh im Entwicklungsprozess an und erfordert ein tiefes Verständnis der physikalischen Zusammenhänge.

Simulation ermöglicht diese prozessbasierte Optimierung. Damit das gelingt, muss die Simulation die Realität abbilden: NVH-Effekte entstehen dynamisch – beim Anfahren, Beschleunigen oder unter Lastwechsel. Nur eine zeitabhängige Simulation zeigt, wann kritische Frequenzen auftreten und wie sie sich über den Hochlauf entwickeln. So lassen sich Ursachen erkennen und Gegenmaßnahmen ableiten, bevor das erste reale Bauteil gefertigt ist. Das Ansys Motion Drivetrain Toolkit nutzt die Mehrkörpersimulation (MKS) als Methode zur Darstellung des Strukturverhaltens von Antriebssträngen und zur Simulation von dynamischen Systemen im Zeitbereich.

Schallabsorbierende Materialien am Motorblock | © Adobe Stock / ID:1INWNX

Fast Solving für komplexe Antriebsmodelle?

Ein typischer Betriebsbereich einer elektrischen Antriebseinheit reicht von null Umdrehungen pro Minute bis hin zu Drehzahlen im fünfstelligen Bereich. Rechnen wir doch mal aus, wie viele Zeitschritte Sie für den Hochlauf eines solchen Systems mindestens benötigen:

-

Maßgeblich für die zeitliche Auflösung werden die im Motor und der ersten Getriebestufe erzeugten Anregungsfrequenzen sein.

-

Maßgeblich für die Anzahl zu berechnender Zeitschritte ist die Zeitdauer des Hochlaufs und die erreichte Höchstdrehzahl.

Dreißig Millisekunden Drehmomentverlauf decken schon bei 2000 Umdrehungen pro Minute eine volle Umdrehung ab. Stellen wir uns einen Antrieb vor, dessen Oberwellen in der ersten Stufe eine Auflösung von 360 Schritten pro Umdrehung (d.h. 1.0-Grad-Schritte) erfordern, eine nicht unübliche Zahl. Allein dafür benötigen Sie bei einem Hochlauf von Null auf 12 000 Umdrehungen pro Minute innerhalb von 3 Sekunden rund 108 000 Ergebniszeitschritte. Undenkbar, so etwas mit Kontakten zwischen voll vernetzten Zahnradkörpern zu rechnen. Gleiches gilt auch für die Wälzlager. Die Lösung ist das Drivetrain Toolkit mit speziellen Modellierungstechniken für Zahnräder und Wälzlager.

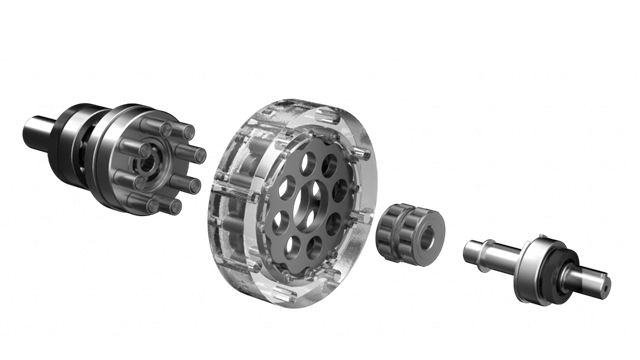

Das Stichwort lautet „Fast Solving“: Die Modellierung muss schnelle Berechnungen und Vibrationsanalysen im Zeitbereich ermöglichen. Dafür nutzt das Toolkit vereinfachte Verzahnungs- und Wälzlagermodelle, die dennoch alle wesentlichen nichtlinearen Effekte berücksichtigen. Für Zahnräder wird ein FE-basiertes Steifigkeitsmodell eingesetzt, das die Verzahnung in Scheiben unterteilt und die Ersatzsteifigkeit an den Kontaktpunkten berechnet. Alle Kugel- und Rollenlager, Verzahnungen und Wellen (gerade oder konisch, voll oder hohl) lassen sich parametrisch, mittels externer Daten oder tabellarisch erzeugen und auch Biegungs- und Torsionseffekte werden berücksichtigt.

Code:

# import libraries

import os

from ansys.geometry.core import launch_modeler_with_discovery

# create string with discovery code

cmd = """

# fix Small Faces with a smaller width of 1.5 mm

FixSmallFaces.FindAndFix(FixSmallFacesOptions(Width=MM(1.5)))

# define variables

bending_face = None

z_bending_face = float('inf')

# loop through faces

for face in GetRootPart().Bodies[0].Faces:

# get z coordinates and shape

z_cordinates = face.EvalMid().Point.Z

shape = face.Shape.Geometry.ToString()

# get bending face on the bottom

if (shape.Contains("Cylinder")):

if(z_cordinates < z_bending_face):

z_bending_face = z_cordinates

bending_face = face

# […] identify other important faces (clamping faces for example)

# save the faces in named selections

Selection.Create(bending_face).CreateAGroup("bending_face")

# […] also save other faces in named selections

"""

# create a text file and input the discovery code

fd = os.getcwd()

path = os.path.join(fd, "discovery.py")

with open(path, "w", encoding="utf-8") as file:

file.write(cmd)

# start discovery, open the geometry and run the code

modeler = launch_modeler_with_discovery(product_version = 251, hidden = True)

design = modeler.open_file(os.path.join(fd,"geometry.step"))

modeler.run_discovery_script_file(os.path.join(fd,"discovery.py"))

# save the finished geometry and delete the code file

design.save(os.path.join(fd,"geometry_prepared.scdocx"))

modeler.close()

os.remove("discovery.py")

Code:

# import libraries

import os

import ansys.meshing.prime as prime

from ansys.meshing.prime.graphics.plotter import PrimePlotter

# start client and assign lucid meshing

prime_client = prime.launch_prime()

model = prime_client.model

mesh_util = prime.lucid.Mesh(model=model)

# define path to geometry

fd = os.getcwd()

input_file = os.path.join(fd," geometry_prepared.dsco ")

# create a surface mesh

mesh_util.read(file_name=input_file)

mesh_util.surface_mesh(min_size=2.0)

# create a volume mesh and display

mesh_util.volume_mesh()

display = PrimePlotter()

display.plot(model, update=True)

display.show()

# save mesh

mesh_file_cdb = os.path.join(fd, "mesh.cdb")

mesh_util.write(mesh_file_cdb)

Tabellarische Erstellung von Lagern, Zahnrädern und Wellen in Ansys Motion | © CADFEM / ID: DOWRZV

Let’s Simulate – Electric Drive Design mit Ansys Motion Drivetrain Toolkit

Beschäftigen Sie sich mit der Entwicklung von Fahrzeugantrieben? Dr.-Ing. Claus Kirner und Oliver Siegemund widmen sich in dieser Staffel dem Zusammenspiel aus Getriebe, Antriebsmaschine und komplexen Mechanismen und zeigen, wie ein vollständiges Mehrkörpersimulationsmodell in Ansys Motion entsteht.

Whitepaper

Abgleich des FE-Modells mit der realen Welt

Für die strukturdynamische Simulation ist es entscheidend, dass Eigenmoden und Eigenfrequenzen des FE-Modells so gut wie möglich mit der Realität übereinstimmen. Viele Modellparameter, wie z.B. Kontaktsteifigkeiten von Fügestellen, sind unscharf oder weitgehend unbekannt.

Den parametrischen Abgleich eines FE-Modells an eine experimentelle Modalanalyse (EMA) mit Hilfe des NVH Toolkit in Ansys Mechanical sowie Ansys optiSLang haben wir in einem White Paper beschrieben.

Whitepaper anfordern (in Englisch)Was benötige ich noch für den Modellaufbau?

Mit dem Ansys Motion Drivetrain Toolkit haben Sie bereits bequem alle Wellen, Lager und Zahnräder definiert. Für die Erzeugung haben Sie die tabellarische Eingabe innerhalb der Mechanical Umgebung der Workbench genutzt. Jetzt brauchen Sie lediglich die CAD-Daten für Ihre Gehäuseteile und den Elektromotor, falls Sie einen Maxwell-Import für die elektromagnetischen Kräfte nutzen wollen. Aus Maxwell 2D importieren Sie die Luftspaltkräfte für einen kompletten Drehzahl-Sweep und mappen diese auf den Rotor und Stator. Ansys Motion interpoliert automatisch die richtigen Werte zur passenden Drehzahl und Winkelstellung.

Genauso wie Rotor und Stator vernetzen Sie auch die Gehäusebauteile mit dem Ansys Mechanical Meshing Algorithmus. Alle vernetzten Bauteile definieren Sie als flexible Körper. Dies geschieht in Ansys Motion ebenso nach dem "Fast Solving" Prinzip und nutzt hierfür die Component Mode Synthesis (CMS), welche eine erhebliche Reduktion der Anzahl der Freiheitsgrade realisiert. Nehmen Sie am Seminar zur Schwingungstechnik teil und lernen Sie mehr darüber, wie Sie die Freiheitsgrade des Simulationsmodells um mehrere Größenordnungen reduzieren und damit die Berechnung deutlich beschleunigen.

Sowohl für die Gehäusebauteile als auch die Wellen werden die "Attachments" definiert. Dabei werden hier Lagerinnenringe und Zahnräder auf den Wellen fixiert, Lageraußenringe an die Gehäusebauteile. Mit einem einzigen Knopfdruck erzeugen Sie sämtliche Geometrie, die Sie zuvor tabellarisch definiert haben. Die Körper tauchen anschließend als Bauteile im Geometrieteil des Strukturbaums auf. Damit ist der komplette Kraftfluss vom Elektromotor über die Zahnräder und Lager auf die Gehäusebauteile definiert. Alle Bauteile im Kraftfluss sind flexibel und damit für NVH-Untersuchungen bestens geeignet. Schließlich wird noch ein Hochlaufszenario (Beschleunigungskurve am Abtrieb) definiert und die Simulation gestartet.

Drivetrain Model Setup in Ansys Motion | © CADFEM / ID: 9FYCCO

Welche Ergebnisgrößen lassen sich auswerten?

Die transiente Ergebnisdatenbasis macht es möglich, im Postprocessing z.B. Beschleunigungen, Deformationen und Spannungen an jedem einzelnen Zeitschritt auszuwerten. Daneben sind im Postprocessing auch die Eigenfrequenzen und Eigenschwingformen der flexiblen Bauteile analysierbar. Beim Hochlauf wird in diesem Beispiel die erste Mode angeregt – hier als überlagerte Schwingungsmaxima des Motorgehäuses während des Hochlaufs visualisiert. Aufgrund der Montageposition des Gehäuses wird das Gehäuse beispielsweise durch die Restunwucht (Biegeschwingung) an der Rotorwelle und die Motorfrequenzen der E-Maschine zum Aufschwingen angeregt.

Angeregte erste Eigenform während des Hochlaufs, ausgewertet im Ansys Motion Postprozessor | © CADFEM / ID: BJILOZ

Bei einer Betrachtung der Ergebnisse eines virtuellen Beschleunigungssensors am Motorgehäuse ergeben sich eigenfrequenztypische erhöhten Beschleunigungsamplituden. Der Ansys Motion Postprocessor macht es möglich, daraus ein Wasserfall-Diagramm zu erzeugen. Innerhalb dieses Diagramms lassen sich anregende Frequenzen und deren harmonische Ordnungen unterscheiden. Basierend darauf kann der Ingenieur Maßnahmen wie eine veränderte Lagerung oder eine Versteifung des Gehäuses ergreifen, um ein Aufschwingen zu vermeiden.

Neben den Motorfrequenzen (Motor Frequencies) lassen sich die Zahneingriffsfrequenzen (Gear Mesh Frequencies) und deren Harmonische als Anregungsquellen identifizieren. Diese sind nichts anderes als die eingangs erwähnten Heulgeräusche einer E‑Maschine‑Getriebe‑Kombination. Ansys Motion ermöglicht es zudem, die Mikrogeometrie (z.B. Profilballigkeiten und Kopfrücknahme) der Verzahnung anzupassen. So lassen sich Abweichungen vom Evolventenprofil eingeben, um die Lastverteilung auf den Zähnen zu verbessern. Die Auswirkung zeigt sich unmittelbar in einem Plot der Verteilung des Zahnkontaktdrucks oder im Wasserfall-Diagramm über das gesamte Drehzahlband. Wie diese Schritte im Detail umgesetzt werden, lernen Sie im Seminar zu Ansys Motion.

Gehäusebeschleunigung und Wasserfall-Diagramm im Ansys Motion Postprozessor | © CADFEM / ID: USU2F5

Nach dem Hochlauf kommt die Akustikbewertung?

Hat man den Hochlauf in Ansys Motion mit ausreichend dimensionierten Maschinenelementen, ist die Analyse noch nicht vorbei: Neben Beschleunigungsplots und Wasserfall‑Diagrammen bietet Ansys zwei Ansätze zur Akustikbewertung. Erstens die schnelle Näherung im Motion‑Postprozessor: Hier wird der Schalldruckpegel aus den Schwingungen der Gehäuseoberflächen berechnet. Ein virtuelles Mikrofon definiert die Position, die Ergebnisse erscheinen als Chart und können direkt in Ansys Sound übertragen werden – inklusive Hörsimulation und psychoakustischer Bewertung der Soundqualität. Wie Sie diese Schritte sicher beherrschen, erfahren Sie im Ansys‑Sound‑Seminar – machen Sie mit und vertiefen Sie Ihr Know‑how.

Der zweite Weg ist die Kopplung mit einer 3D-Schallfeldberechnung in Ansys Mechanical. Dabei werden Oberflächenschnellen aus Ansys Motion an die Akustiksimulation in Ansys Mechanical übergeben. Als FE-Modell dient der umgebende Luftraum (Negativmodell). E-Maschinen Getriebeeinheit inklusive Gehäuse werden von der Akustikregion abgezogen und die importierten Daten als Last auf das Negativmodell aufgetragen. So lassen sich Frequenzen und Schalldruckpegel präzise ermitteln. Für große Datenmengen empfiehlt sich die Begrenzung auf ausgewählte Zeitbereiche, da ein kompletter Hochlauf enorm viele Daten erzeugt.

Das Ansys Motion Drivetrain Toolkit ermöglicht die Auslegung und Bewertung kompletter elektrischer Antriebsstränge – ob für Industrieanwendungen wie Windräder oder für Mobilität. Vorteile sind der einfache Modellaufbau in der gewohnten Mechanical-Umgebung und integrierte Methoden für Lager, Zahnräder und flexible Körper, die schnelle Simulationen im Zeitbereich erlauben. Schauen Sie sich unter Let’s Simulate zum Ansys Motion Drivetrain Toolkit an, um die Nutzung des Tools für Ihre Projekte nutzen zu können. Das Multiphysik-Portfolio von Ansys erlaubt die direkte Weitergabe der Ergebnisse für harmonische Akustikanalysen. Zudem können Spannungs- und Dehnungsdaten in nCode für Lebensdauerbewertungen genutzt werden. Mehr dazu in einem kommenden Beitrag dieser TechArticle-Reihe …

Akustikanalyse im Ansys Motion Postprozessor oder mit harmonischer Akustik | © CADFEM / ID: N29IVL

-

Let’s Simulate – Electric Drive Design mit Ansys Motion Drivetrain Toolkit

Beschäftigen Sie sich mit der Entwicklung von Fahrzeugantrieben? Dr.-Ing. Claus Kirner und Oliver Siegemund widmen sich in dieser Staffel dem Zusammenspiel aus Getriebe, Antriebsmaschine und komplexen Mechanismen und zeigen, wie ein vollständiges Mehrkörpersimulationsmodell in Ansys Motion entsteht.

-

Mehrkörpersimulation mit Ansys Motion

Entdecken Sie die Möglichkeiten der Mehrkörpersimulation mit Ansys Motion – von Modellaufbau über Kontakte bis hin zu flexiblen Körpern.

-

Simulationsmodelle hörbar machen mit Ansys Sound

Lernen Sie die Geräuschqualität Ihrer virtuellen Produkte kennen und nach psychoakustischen Maßgaben zu bewerten.