Materialdatenmanagement für Material Compliance und DPP: Anforderungen proaktiv beherrschen

Marc Vidal

02.12.2025

Regulatorische Anforderungen zuverlässig erfüllen und Grundlage für nachhaltige Geschäftsmodelle schaffen

Steigende Anforderungen an Material-Compliance und der Digitale Produktpass (DPP) stellen Unternehmen vor komplexe Aufgaben: Daten müssen über den gesamten Produktlebenszyklus hinweg systematisch erfasst, gepflegt und kommuniziert werden. Ein stücklistenbasierter und integrierter Ansatz ermöglicht eine frühzeitige Risikoanalyse, automatisierte Prüfprozesse und bildet die Grundlage für nachhaltige, digitale Geschäftsmodelle.

Die regulatorischen Anforderungen an Produkte und deren Materialien steigen kontinuierlich – sowohl in der Breite als auch in der Tiefe. Neben etablierten Regularien wie REACH oder RoHS rücken auch neue Anforderungen z. B. hinsichtlich PFAS oder Pflichten und Chancen des Digitalen Produktpasses (DPP) in den Fokus.

Dieser gesamte gesetzliche Rahmen stellt Unternehmen vor die Herausforderung, Material- und Prozessdaten vollständig, konsistent und nachvollziehbar über den gesamten Produktlebenszyklus hinweg zu erfassen und bereitstellen zu können. Von der Entwicklung über die Fertigung bis hin zur Marktfreigabe und End-of-Life-Betrachtung. Neben zum Teil empfindlichen Bußgeldern drohen Sanktionen wie Vertriebsverbot für bestimmte Märkte und Reputationsschäden.

Material-Compliance ohne System: Reaktive Prozesse und hohe Risiken

In vielen Unternehmen erfolgt die Erfüllung von Material-Compliance-Anforderungen noch auf Basis von Excel-Listen, manuellen Prüfungen und personenabhängigem Wissen. Anstelle eines aktiven Managements begleitend zur Entwicklung erfolgt eine Bewertung am Ende. Bei einem negativen Ergebnis müssen Entwicklungsschleifen nochmals durchlaufen werden, weil Alternativmaterialien auch Änderungen hinsichtlich Funktion und Kosten mit sich bringen. Durch die verteilte Ablage der Daten und die manuelle Pflege ist dieser Prozess einem nicht kontrollierbaren Fehlerrisiko ausgesetzt.

Diese Vorgehensweise ist nicht nur zeitintensiv, sondern auch fehleranfällig und risikobehaftet – insbesondere bei regulatorischen Änderungen und Personalwechseln. Werden Produkte in verschiedenen internationalen Märkten verkauft, multipliziert sich der Aufwand und das damit einhergehende Fehlerrisiko.

Risiken beherrschen. Zukunft gestalten.

Erfüllen Sie REACH, RoHS & DPP-Anforderungen proaktiv: Unser Infosheet zeigt, wie Material Compliance zum Wettbewerbsvorteil wird. Jetzt herunterladen!

Jetzt anfordern und lesen

Digitaler Produktpass (DPP): Treiber für nachhaltige Produktentwicklung und Compliance

Der DPP verlangt die strukturierte Bereitstellung von Informationen wie:

-

CO2-Fußabdruck

-

Materialzusammensetzung

-

Rezyklatgehalt

-

Reparierbarkeit

-

End-of-Life-Strategien

Diese Daten müssen nicht nur vorhanden, sondern auch systematisch gepflegt und über die Lieferkette hinweg kommunizierbar sein. Obwohl der DPP in vielen Industrien erst in den kommenden Jahren verpflichtend wird, besteht heute die Notwendigkeit, Strategien zu entwickeln, wie die notwendige Architektur bereitgestellt werden kann.

Der DPP ist aber nicht nur ein Treiber, um eine durchgängige Datenstruktur für Compliance und Materialwissen zu etablieren. Er ist heute schon für viele Firmen ein hoch interessantes Medium, um einen Zugang zum Kunden aufzubauen, indem über den QR-Code des DPPs auf dem Produkt digitale Services zielgerichtet für den Kunden angeboten werden. Aus diesen Gründen besteht heute schon ein sehr großes Interesse, welche Bausteine helfen, möglichst robust den Weg zum DPP zu ebnen.

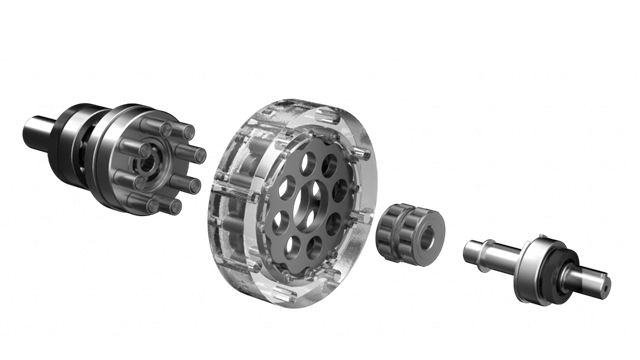

Check der Stückliste auf reglementierte Stoffe | © CADFEM Germany GmbH

Automatisierte Material Compliance mit Ansys Granta: stücklistenbasiert, in den Entwicklungsprozess integriert und proaktiv

Ideal ist ein stücklistenbasierter Ansatz für Material-Compliance, der sich in den Entwicklungsprozess integriert. So managt man das Risiko von Anfang an proaktiv und verfügt in jeder Phase der Entwicklung über eine schnelle und verlässliche Reportingmöglichkeit. Ein in dieser Form integrierter Ansatz liefert automatisch auch die aus Sicht eines DPPs relevanten Daten rund um das Thema Material.

Ein systematischer Ansatz zur Material-Compliance basiert auf folgenden Prinzipien:

-

Frühzeitige Bewertung von Compliance-Risiken auf Basis von Stücklisten und Materialdefinitionen.

-

Management von In-House-Daten zusammen mit Referenzdaten für die Rundumsicht des für die Firma relevanten Materialwissens.

-

Kuratiertes Regelwerk mit aktuellen internationalen Regularien und Watchlisten.

-

Automatisierte Prüfmechanismen, die sich mit den bestehenden PLM-/CAD-/CAE-Systemen verbinden.

-

Automatisierbarkeit für DPP-Projekte.

-

Transparente Entscheidungsgrundlagen für Engineering, Einkauf, Produktion, Compliance und Management.

Mit einer Lösung wie Ansys Granta lassen sich diese Prinzipien in der Praxis umsetzen. Da sich Ansys Granta in den Entwicklungsprozess und die Systemlandschaft integriert, profitieren alle Beteiligten von den konsistenten Daten, der Automatisierbarkeit und der Sicherheit.

Mehr noch lässt sich schon in der frühen Phase einer Entwicklung abschätzen, welche Varianten zum Zeitpunkt der Markteinführung compliant sein werden. Genauso ist es entscheidend, frühzeitig Alternativen identifizieren zu können und möglichst früh die so entstehenden Designvarianten auch hinsichtlich ihrer Funktion durch den Einsatz von Simulation zu prüfen.

Statt einem reaktiven Reporting wird ein proaktives Management des Risikos bis hin zu einem Design for Cost, Function & Compliance ermöglicht.

Vorteile einer solchen Lösung für Unternehmen

-

Sicherheit: regulatorische Anforderungen zuverlässig erfüllen, heute und bei Markteinführung

-

Effizienz: Automatisierbarkeit, Reduktion manueller Aufwände und Fehlerquellen

-

Transparenz: klare Sicht auf Risiken, Handlungsbedarfe und Alternativen

-

Zukunftsfähigkeit: Grundlage für digitale Services und nachhaltige Geschäftsmodelle

- Risikoanalyse: proaktiv und frühzeitig im Entwicklungsprozess

Integration in den Entwicklungsprozess: Vorgehen in drei Schritten

Wir unterstützen unsere Kunden aktiv auf diesem Weg. Die grundsätzlichen Herausforderungen sind zwar ähnlich, aber die jeweiligen Schwerpunkte sind individuell. Daher hat sich folgende Herangehensweise etabliert:

- Sondierungsgespräch – Zieldefinition, Status-quo-Analyse, Erwartungsklärung

- Workshop – Bewertung der Ausgangslage, Business Case, Lösungsskizze, Budgetrahmen

- Pilotprojekt – Umsetzung mit Fokus auf relevante Use Cases, Skalierbarkeit und Integration

FAQs

-

Was ist der Digitale Produktpass (DPP) und warum wird er relevant?

Der DPP ist ein strukturierter Datensatz, der zu jedem Produkt alle wichtigen Informationen über den gesamten Lebenszyklus sammelt und zur Verfügung stellt. Dazu gehören auch Informationen wie CO₂-Fußabdruck, Materialzusammensetzung und Recyclinganteil. Er wird schrittweise verpflichtend und schafft Transparenz entlang der Lieferkette. Gleichzeitig eröffnet der DPP neue digitale Serviceangebote.

-

Welche Risiken entstehen bei manueller Material-Compliance?

Manuelle Prozesse mit Excel-Listen sind fehleranfällig, zeitintensiv und oft erst am Ende des Entwicklungsprozesses wirksam. Negative Ergebnisse führen zu teuren Schleifen. Wer international agiert, erhöht den Aufwand und das Risiko zusätzlich.

-

Wie unterstützt ein stücklistenbasierter, in der Entwicklung integrierter Ansatz die Projekte zu DPP und Material-Compliance?

Risikomanagement wird proaktiv statt reaktiv. Ein integrierter Ansatz erlaubt Compliance-Prüfungen und die Identifikation von Alternativen direkt in der Entwicklung. Daten bleiben konsistent, das spart nicht nur Zeit und Geld, sondern ermöglicht auch Automatisierungen, um relevante Daten für den DPP sicher, schnell und aktuell bereitstellen zu können.

-

Wie lassen sich Compliance-Daten über den Produktlebenszyklus konsistent pflegen?

Ansys Granta managt konsistent, nachvollziehbar und umfassend alle Daten zum gesamten Materialwissen eines Unternehmens. Entscheidend sind die zentrale Datenhaltung, Nachhaltigkeitsindikatoren, Substanzen und aktuelle Regelwerke sowie die Integrationsfähigkeit in PLM-, CAD- und CAE-Systeme.

-

Welche strategischen Chancen bietet der DPP über Compliance hinaus?

Der DPP ist mehr als ein Pflichtprogramm. Er stärkt die Marktposition durch Fokus und Kommunikation der Nachhaltigkeit. Er eröffnet digitale Services über QR-Codes und wird zum Kommunikationskanal hin zum Kunden. Unternehmen, die früh starten, sichern sich Wettbewerbsvorteile.

-

Wie sieht ein typischer Implementierungsprozess aus?

Der Start mit Ansys Granta lässt sich in sehr kurzer Zeit realisieren. Es empfiehlt sich ein schrittweises Vorgehen für die tiefe Integration in bestehende Entwicklungsprozesse: Anforderungen der Beteiligten erfassen, bereichsübergreifende Workflows abbilden und die Implementierung begleiten.

Weiterführende Links

-

Webinar „Nachhaltige Produktentwicklung: Unternehmen zukunftssicher ausrichten“

Erfahren Sie mehr über Design for Sustainability als Managementaufgabe und die konkreten Schritte zur Integration von Simulation im Unternehmen.

-

Webinar „Nachhaltigkeit im Entwicklungsalltag: Der Design for Sustainability-Ansatz“

-

Webinar „Granta MI SUSTAINABILITY: Nachhaltigkeit durch Materialintelligenz“

Erfahren Sie, wie Granta MI Sustainability konkret angewendet wird und somit der Entwicklungsprozess optimiert und nachhaltig gestaltet werden kann.