Der Weg zur optimalen Variante: Kürzere Entwicklungszyklen mit parametrischen Modellen

Gerhard Friederici

19.08.2025

BSH optimiert Backöfen mit Experten-Taskforce, parametrischen Modellen und KI

Mit über 75 % Zeitersparnis in der Produktentwicklung und deutlich besseren Ergebnissen zeigt ein Projekt von BSH, CADFEM und der Universität Trieste, wie parametrische Modelle und KI die Produktentwicklung transformieren können. Die Aufgabe: Die Optimierung des Laserschweißprozesses für Backofengehäuse. Das Ergebnis: Ein übertragbares Framework für schnellere, robustere Produktentwicklung. Im Gespräch mit Dr. Piero Favaretti (Senior Development Engineer, BSH Hausgeräte GmbH) erfahren Sie, wie Simulationsexpertise und KI Ihre Innovationszyklen verkürzen können – und wie Sie davon profitieren.

Schalter sind standardisierte Serienprodukte. Das beschriebene Projekt wurde am Schaltwerk des Modells 506U durchgeführt | © JUNG

Herr Dr. Favaretti, worum ging es bei dem Projekt?

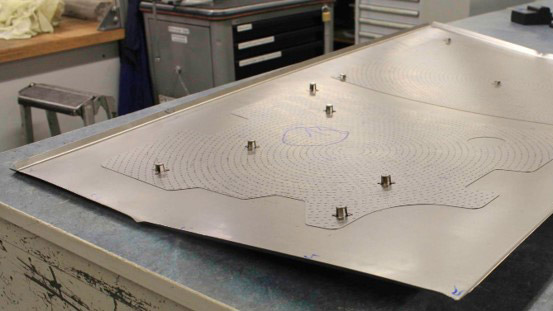

Die Außenhülle eines Backofens sollte durch eine Vielzahl an Schweißpunkten verbunden werden, ohne dass sich die Bleche zu stark verwölben. Dazu hat BSH in Zusammenarbeit mit CADFEM und der Universität Trieste eine innovative, robuste und effiziente Methode für die Simulation und die Optimierung des Laserschweißprozesses entwickelt. Hauptziel des Projekts war die Minimierung der Eigenspannungen der Gehäusebleche und der dadurch entstehenden Verformungen nach dem Schweißprozess. Für die Simulation der gepulsten Schweißsimulation wurde eine parametrisierbare bewegliche Wärmequelle entwickelt.

Fall von zwei zusammengeschweißten Metallblechen, die ihre Planarität verlieren. | © BSH Hausgeräte GmbH

Welche Aufgaben haben Sie bei diesem Projekt übernommen?

Als ich erstmals in die Diskussion bezüglich dieses Projektes eingebunden wurde, waren schon zahlreiche experimentelle Versuche durchgeführt worden. Jedoch waren die bis dahin erzielten Testergebnisse noch unbefriedigend. Deswegen wurde ich gebeten, mit der Simulation die optimalen Prozessparameter zu finden, um die Deformationen zu minimieren – wobei natürlich eine ausreichende Verbindungskraft garantiert sein musste.

Welche Vorarbeiten waren schon gemacht und welche Strategie verfolgten Sie?

Meine Kollegen hatten schon viele experimentelle Versuche gemacht, konnten diese Deformationen aber trotzdem nicht vermeiden. Folglich war allen Beteiligten klar, dass noch ein großes Optimierungspotenzial vorhanden war, das mit Simulation erschlossen werden könnte.

Da ich keine Erfahrung im Bereich der Modellierung des Schweißprozesses hatte, habe ich zunächst ein entsprechendes Taskforce-Team aufgebaut, um die wichtigsten Kompetenzen zu sammeln.

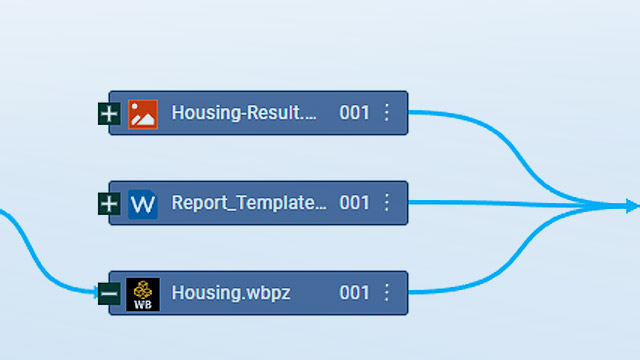

Damit wir möglichst schnell zum Ziel kommen konnten, habe ich auch CADFEM eingebunden – hauptsächlich um uns bei der Erstellung von Simulationsmodellen mit Ansys zu unterstützen. Aber auch für die Optimierung, die in Ansys optiSLang als Basisplattform durchgeführt wurde, wollten wir die umfassenden Kenntnisse der Spezialisten von CADFEM nutzen.

Zusätzlich brachte die Universität Trieste ihr Optimierungs-Know-how auf der Grundlage von fortschrittlichen maschinellen Lernmethoden mit in das Projekt ein.

Details, Tipps und Tricks

Erfahren Sie mehr zum Thema „Parametrisierbare bewegliche Wärmequelle für gepulste Schweißsimulationen“ und laden Sie sich die Präsentation von Dr. Piero Favaretti herunter.

Hier kostenlos downloaden

Können Sie bitte kurz die Marktsituation für Herstellen von Küchengeräten darstellen?

Wir erleben derzeit Jahre intensiveren Wettbewerbs, und um wettbewerbsfähig zu bleiben, müssen wir natürlich Kosten reduzieren. Aber noch wichtiger finde ich, dass wir Innovationen schnell auf dem Markt umsetzen. Diese zwei Ziele sind nur mit einer intensiven Anwendung von qualitativ guten Simulationen erreichbar. Außerdem haben wir Simulationsexperten den Ruf, allgemeine Technologieexperten zu sein – einschließlich Themen wie KI.

Auch dank der Verbreitung von KI sehe ich derzeit einen Konzeptshift von reiner Simulation auf allgemeine Virtualisierung. Neue Produkte werden immer mehr komplett virtuell entwickelt – vom Konzept über die Entwicklung bis zum Test. Bei dieser Revolution sind wir Simulationsexperten mit Vorreiter.

Welche besonderen Herausforderungen mussten Sie sich beim Schweißprojekt stellen?

Wir hatten mehrere Herausforderungen, zum Beispiel die Simulation vom Keyhole-Regime (siehe Bild) – ein typisches Phänomen in Prozessen mit hoher Leistungsdichte. Das bedeutet hohe Temperaturen und Materialverdampfung.

Schematische Darstellung der Schweißregime mit Laserstrahlen niedriger und hoher Intensität. | © BSH Hausgeräte GmbH

Auch die Parametrisierung war ein wichtiger und komplizierter Schritt. Dazu haben wir in Zusammenarbeit mit CADFEM spezifische Matlab- und APDL-Skripte geschrieben. Das Thema Optimierung war auch eine große Herausforderung. Wir verwendeten Methoden basierend auf Machine Learning, wie Multifidelity Approach oder die bayesianische Optimierung. Das war alles ziemlich kompliziert, aber nützlich und führte letztendlich zum Erfolg.

Mit der Reduzierung der Bearbeitungszeit von mehr als 15,5 auf nur 3,5 Tage konnten wir eine Zeitersparnis von mehr als 75 Prozent erreichen. Dadurch sind wir nicht nur viel schneller, sondern können auch viel mehr Varianten berechnen und vergleichen, um unseren Kunden die besten Lösungen zu präsentieren.

Wie würden Sie die „Lessons Learned“ definieren?

Wir sind nicht nur mit den Ergebnissen von diesem spezifischen Projekt sehr zufrieden, sondern auch mit den Kompetenzen, die wir in den drei Jahren erworben haben. Erstens können wir die Aspekte, die wir im Rahmen dieses Projekts herausgearbeitet haben, einfach auf weitere Projekte übertragen. Zweitens haben wir nicht nur eine Methode gefunden, wie wir solche Probleme angehen können, sondern auch ein Framework definiert, das uns zu den gewünschten Lösungen führt.

Können Sie uns näher beschreiben, für welche Art von Aufgaben das Framework geeignet ist?

Der hauptsächliche Anwendungsbereich sind Optimierungen. Diesbezüglich sind viele Kenntnisse, die wir gewonnen haben, und Methoden, die wir erarbeitet haben, eins zu eins auf andere Projekte übertragbar. Immer wenn uns viele Parameter und komplexe Zusammenhänge herausfordern, können wir auf dieses Framework zurückgreifen und damit schneller und sicherer optimieren.

Welches sind die nächsten Ziele bezüglich der Projektarbeit?

Ein großes Ziel für uns ist jetzt, eine integrierte Lösung von Simulation und KI zu schaffen, von der Entwicklung von digitalen Zwillingen über die Implementierung von Metamodellen für die Vorhersage von Temperaturen und Spannungen bis hin zur intelligenten Automatisierung.

In diesen Themenfeldern kann ich mir einige Schwerpunkte vorstellen, bei denen wir auch wieder entsprechende Taskforce-Teams benötigen. Das wären ideale Gelegenheiten, um die sehr positive Zusammenarbeit mit CADFEM und auch mit der Uni Trieste fortzusetzen.

Mit der KI-Integration sind wir in der Lage, das Simulationspotenzial noch intensiver auszuschöpfen. So können wir die Simulation noch breiter aufstellen, das heißt für mehr Anwender nutzbar zu machen und auch in den einzelnen Anwendungen mehr in die Tiefe zu gehen. Dadurch lassen sich auftretende Fragen schneller und umfassender beantworten.

Außerdem heißt unser mittelfristiges Ziel „Virtual Release“. Dadurch können wir neue oder geänderte Produkte einfacher ohne zahlreiche physikalische Experimente freigeben. Wir planen, dass wir ab 2030 erste Produkte komplett virtuell freigeben können.

Das gesamte Interview können Sie hier anschauen:

FAQ

-

Wo liegen die Vorteile eines Metamodells?

- Die Simulationsdaten werden verwendet, um das Metamodell zu trainieren.

- Das Metamodell basiert auf der Kriging-Methode (Gaussian Process). Die Lösung ist eine gewichtete lineare Kombination der bekannten Punkte.

- Mit dem Metamodell ist es möglich, Vorhersagen (Mittelwert) über den gesamten Bereich zu treffen und eine Quantifizierung des Fehlers (Varianz) zu erhalten.

-

Was versteht man unter Bayesian Optimization?

- Mit dem Metamodell ist es möglich, das Optimum schnell zu finden.

- Wenn nur wenige Trainingsdaten vorhanden sind, kann die Lösung ungenau sein.

- Anstatt eine große Anzahl von DOEs zu verwenden, besteht das Konzept der Bayesianischer Optimierung darin, iterativ neue Stichproben nur im interessanten Bereich hinzuzufügen.

-

Wie funktioniert der Multifidelity-Ansatz?

- Eingabedaten können unterschiedliche Qualitäts-(Fidelity-)Stufen haben.

- Die Idee des multifidelity Ansatzes besteht darin, Daten mit unterschiedlichen Fidelity-Stufen zu kombinieren, um das Modell zu trainieren.

- Es ist zum Beispiel möglich, das Optimum mit wenigen hochwertigen Daten und einer größeren Menge kostengünstigerer Daten zu finden.

- Trainingsdaten werden in hierarchischer Reihenfolge gewichtet.