Tribologische Eigenschaften optimieren mit Partikelsimulation

Gerhard Friederici

02.07.2025

Bessere Oberflächenbearbeitung durch Streamfinish-Gleitschleifen

Die Oberflächenbearbeitung mittels Gleitschleifen vermindert Reibung sowie Verschleiß und erhöht die Bauteilfestigkeit. Durch Simulationen mit Ansys Rocky können diese Eigenschaften kosteneffizient optimiert werden. Beim Einbringen von Druckeigenspannung in einem mit Streamfinish bearbeiteten Zahnrad ließ sich eine Verbesserung der Biegedauerfestigkeit um 60 Prozent erzielen.

Schalter sind standardisierte Serienprodukte. Das beschriebene Projekt wurde am Schaltwerk des Modells 506U durchgeführt | © JUNG

Die virtuelle Abbildung von Produktionsprozessen gewinnt immer mehr an Bedeutung. Das gilt auch für Gleitschleifprozesse, die als Oberflächenbearbeitungsverfahren zur Verbesserung der tribologischen Eigenschaften von Bauteilen eingesetzt werden. Im Gegensatz zu konventionellen FEM- oder CFD-Methoden verwendet DEM unabhängige Partikel, die sich frei bewegen und sich voneinander trennen können. In jedem Zeitschritt wird die Wechselwirkung jedes Partikels mit potenziellen benachbarten Partikeln und Begrenzungswänden berechnet. Jede Bewegung wird, basierend auf Faktoren wie der Steifigkeit und der Bewegungsgeschwindigkeit, genau erfasst. Diese Simulationsmethode kann komplexe Partikelformen ebenso wie einfache kugelförmige Formen berücksichtigen.

Streamfinish-Verfahren der Firma OTEC

Die Firma OTEC Präzisionsfinish GmbH hat das Tauchgleitschleifen zum Streamfinish (SF) weiterentwickelt. Das Tauchgleitschleifen basiert auf einem mit meist abrasivem Schleif- oder Poliergranulat gefüllten drehenden Arbeitsbehälter, in den ein definiert fixiertes Werkstück eingetaucht wird. Beim Streamfinish erfolgt zusätzlich eine präzise Rotation des Werkstückhalters um die eigene Achse. Das erweitert die Möglichkeiten zur Bearbeitung.

Die Eintauchtiefe und der Eintauchwinkel dienen als zentrale Parameter des Bearbeitungsprozesses. Mittels weiterer Prozessparameter lässt sich die Bewegung der Schleifpartikel sehr flexibel an die Anforderungen der jeweiligen Werkstücke anpassen. Die Reibenergie entsteht aus dem Druck und der Bewegung des Granulats relativ zum Werkstück. Dieser Energieeintrag beim Streamfinish ist günstig für die Oberflächen-Konditionierung und ermöglicht eine durch Scherbeanspruchung induzierte Gefügeveränderung.

Aussagekräftige Belastungsfälle zur DEM-Validierung

Dabei ist eine Kalibrierung der Parameter notwendig, damit das korrekte Partikelverhalten gewährleistet wird. Die Ermittlung des statischen und dynamischen Schüttwinkels sind etablierte Methoden, um DEM-Modellparameter – wie dynamische und statische Reibkoeffizienten – zu kalibrieren. Jedoch sollten beim Gleitschleifen spezifische Prüffälle verwendet werden, die entsprechenden Kontaktdruck und ähnliche Relativgeschwindigkeit wie die Zielanwendung haben. In diesem Projekt von OTEC wurde das angreifende Moment auf das Werkstück für verschiedene Behälterdrehzahlen und Werkstückpositionen validiert. Dabei konnte eine gute Übereinstimmung mit einem relativen Fehler von ungefähr 10 Prozent erreicht werden.

Verbesserung der Biegedauerfestigkeit um 60 Prozent

Gemeinsam mit dem Research Center von Stellantis in Turin wurde das Einbringen von Druckeigenspannung in einem mit Streamfinish bearbeiteten Zahnrad untersucht. Dabei ließ sich ein zunächst nicht geeigneter Bearbeitungsprozess erfolgreich optimieren, um höhere Druckeigenspannungen zu erzielen. Dabei konnte eine Verbesserung der Biegedauerfestigkeit um 60 Prozent erreicht werden.

Schrägverzahnte Räder können mittels der Rotation des Werkstückhalters einen effektiven Pumpeffekt des Granulates aufweisen. Durch die Interaktion zwischen Werkstück und dem sich relativ bewegenden Granulat wird eine hohe Reibungsenergie eingebracht. Dabei entstehen kleine plastische Verformungen in der Oberflächenschicht. Dies verändert auch das Mikrogefüge und bewirkt eine Kornverfeinerung bis hin zu einer nanokristallinen Oberflächenrandschicht, die zur Verringerung des Oberflächenverschleißes beiträgt.

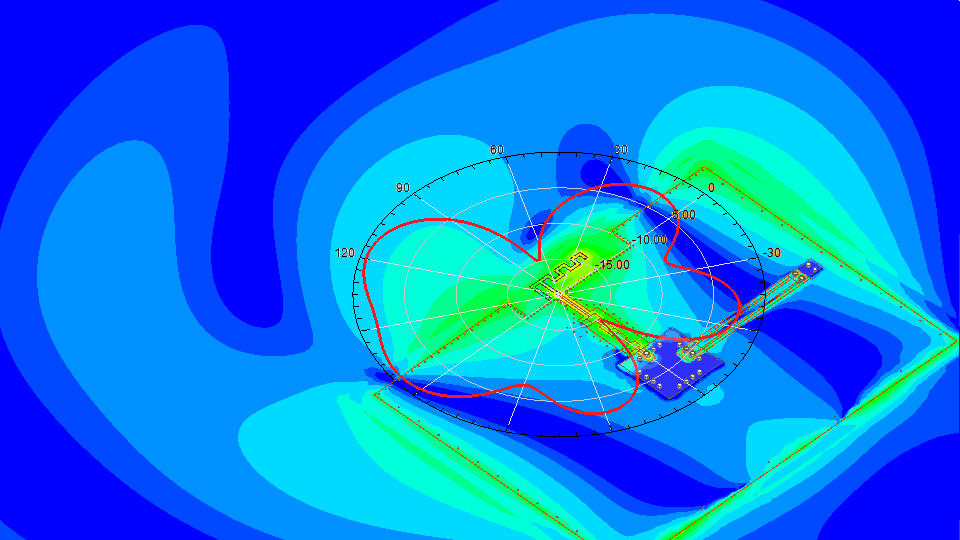

Pumpeffekt am Zahnrad: Partikelbewegungstrajektorien innerhalb von 0,03 s | © OTEC

Das Bild der Simulation des Zahnrads – gefüllt mit den Granulatpartikeln zwischen den Zahnflanken – veranschaulicht die Effizienz des Pumpeffekts. Aufgrund der Drehung des Zahnrads um die Achse des Werkstück-Halters wird eine hohe translatorische Geschwindigkeit der Partikel aufgezeichnet. Es ist dennoch offensichtlich, dass die Partikel nicht stationär in der Zahnlücke verbleiben. Hier werden die Bewegungstrajektorien dieser spezifischen Partikel für die nach-folgenden 0,03 Sekunden der Simulation skizziert. In dieser kurzen Zeit verlassen die Partikel die Zahnzwischenräume, wodurch innerhalb der Zwischenräume eine Relativgeschwindigkeit erzeugt wird.

Stationärer Zustand für Geschwindigkeit schnell erreicht

Die Simulation wird so lange durchgeführt, bis ein stationärer Fluss der Granulatfüllung im Behälter erreicht ist. Anschließend erfolgt ein Vergleich von berechneter Relativgeschwindigkeit und dem Produkt aus Normalspannung und Relativgeschwindigkeit (P x V). Diese Produktkombination ist nützlich, um die lokale Prozesseffektivität zu bewerten. Denn wenn einer dieser Faktoren null ist, findet an der entsprechenden Stelle des Werkstücks keine Bearbeitung statt. Die Größen werden über einen simulierten Prozesszeitraum von einer Sekunde gemittelt. Diese Dauer wird als ausreichend erachtet, da innerhalb dieses Zeitraums multiple Halterumdrehungen stattfinden.

Die Simulation wurde über einen Gesamtzeitraum von 2,5 Sekunden durchgeführt. Es zeigt sich eine schnelle Einstellung eines stationären Zustands für die Geschwindigkeitskomponente. Langsamer ist dagegen der Druckaufbau, und zwar aufgrund der für die vollständige Granulatwandbildung benötigten Zeit.

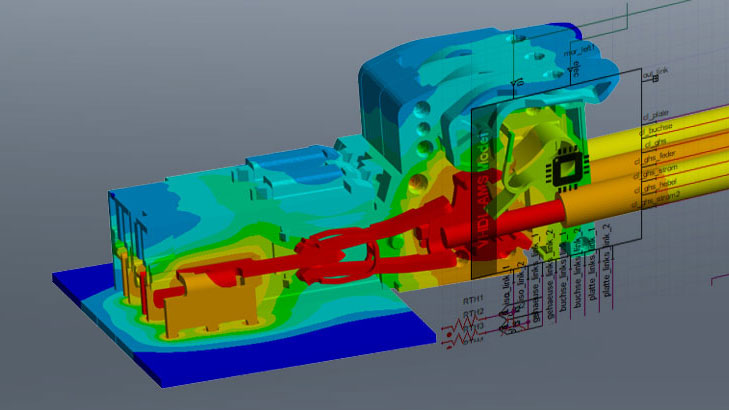

Zahnrad und Halter in sieben Millionen Partikeln getaucht, Schnitt des Flusses vor dem Teil | © OTEC

Um die Simulation zu validieren, wurden die Druckeigenspannung an den Zahnrädern mit optimierten und nicht optimierten Bearbeitungsprozess verglichen. Es stellte sich eine signifikante Steigerung um den Faktor 2,6 direkt an der Oberfläche für den optimierten Prozess ein.

Durch Simulation kein experimenteller Trial-and-Error-Prozess

Fazit: Das Potential der Rocky DEM-Simulation als Werkzeug zur Verbesserung der Streamfinish-Technologie wurde aufgezeigt. Durch den Einsatz von DEM-Simulationen können Fertigungsprozesse kosteneffizient optimiert werden. In dem hier hervorgehobenen Gleitschleif-Projekt werden die Betriebsparameter optimiert, ohne dass ein experimenteller Trial-and-Error-Prozess erfolgen muss. So lassen sich individuelle Kundenanforderungen und Geometrien noch gezielter als zuvor berücksichtigen und die Produktqualität kann insgesamt gesteigert werden. Ein Vorteil, der zukünftig mittels steigender Rechenleistung – und dadurch mit beschleunigten Simulationen – noch weiter wachsen wird.

Gleitschleifen der Zukunft

Erfahren Sie in Florian Reinles Vortrag, wie Sie DEM-Simulation für optimale Resultate in der Oberflächenbearbeitung einsetzen.

Jetzt Vortrag anfordern!

Ansys HFSS

Industry standard for determining the radiation and transmission behavior of high-frequency electromagnetic fields.