Vier Mythen zur Simulation von Wärmestrahlung

Ulf Friederichs

14.11.2025

TechArticle 25/10 | Aus der mythischen Sagenwelt in die wärmestrahlende Simulationsrealität

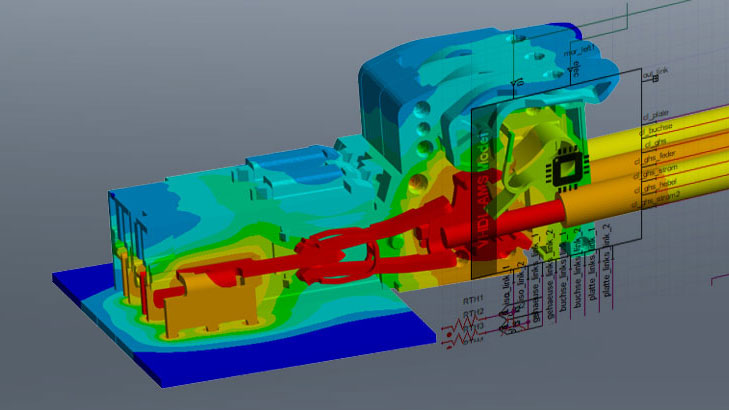

Welchen Einfluss hat stundenlange Sonnenstrahlung auf ein Lenkrad? Ich habe es in der sommerlichen Schweiz selbst schmerzlich „analysiert“: 70 °C auf der Oberfläche. Dank thermischer Simulationen in Ansys Mechanical kann ich das Zusammenspiel aus Leitung, Konvektion und Strahlung künftig auch ohne Brandblasen nachvollziehen. Ein Blick auf vier verbreitete Mythen zeigt, wann Strahlung entscheidend wird.

Temperaturverteilung auf einem Lenkrad unter Sonneneinstrahlung | © CADFEM (Suisse) AG / Adobe Stock

Kann Ansys Mechanical Wärmestrahlung abbilden?

Die Antwort ist klar: mit Ansys Mechanical können Sie alle drei Wärmeübertragungs-Mechanismen in Ihrer thermischen Simulation abbilden, die Sie bestimmt aus der Hochschule kennen. Bei der Wärmeleitung wandert Energie durch Molekülkontakt oder Elektronentransport, typischerweise in Festkörpern. Konvektion beschreibt den Wärmetransport durch Bewegung von Flüssigkeiten oder Gasen, wobei warme Bereiche aufsteigen und kalte absinken. Hier lassen sich zudem grob freie und erzwungene Konvektion unterscheiden. Strahlung schließlich erfolgt über elektromagnetische Wellen, z. B. die Wärmestrahlung der Sonne, und benötigt kein Medium.

|

Wärmeleitung |

(Gitterschwingungen und Elektronentransport) in und zwischen (sich berührenden) Festkörpern |

Fourier-Gesetz |

|

|

|

|

|

|

|

|

Veranschaulichung der drei Wärmeübertragungs-Mechanismen, welche in Ansys Mechanical abgebildet werden können | © Adobe Stock

In der Finite-Elemente-Methode (FEM) wird die Wärmeleitung dabei ganz klassisch über den Materialwert der Wärmeleitfähigkeit abgebildet. Aufgrund der vorhandenen Geometrie entsteht ein thermisches Netzwerk aus vielen Berechnungsknoten, welches durch den Solver berechnet werden kann. Daraus werden dann die Wärmeströme und Temperaturen ermittelt. Die Konvektion wird typischerweise als Randbedingung aufgegeben und beschreibt die Wärmestromdichte an einer Außenfläche hin zum umgebenden Fluid. Hier spielt insbesondere der Wärmeübergangskoeffizient eine entscheidende Rolle. Sowohl Wärmeleitfähigkeit als auch Konvektionskoeffizient lassen sich realitätsgetreu abhängig von der Temperatur definieren.

Fun-fact: Wärmestrahlung mit bewegten Körpern

Temperaturverlauf über 12h mit bewegter Strahlungsquelle (Sonne) | © CADFEM (Suisse) AG

Die Wärmestrahlung stellt zum einen wegen der Abhängigkeit zur vierten Potenz der in Kelvin gemessenen Temperatur eine Besonderheit dar, aber innerhalb der FEM auch bei der Betrachtung der Wärmeübertragung über einen „nicht definierten“ Raum hinweg. Wie Sie später sehen werden, ermöglicht Ansys Mechanical hier verschiedene Spielarten der Wärmestrahlungs-Simulation. Richtig spannend wird es übrigens, wenn sich die Strahlungsquelle – wie im Video – bewegt. Das ist eine Funktion, nach der wir gerne mal im Support gefragt werden. Wie man das simuliert bekommt, zeige ich an späterer Stelle.

Ist Wärmestrahlung erst ab 200 °C relevant?

Gute Frage! Gucken wir uns den konkreten Anwendungsfall beim Wärmestrahlungseinfluss auf unser Lenkrad-Beispiel näher an: Da ist es ganz offensichtlich, dass das Lenkrad ohne Wärmestrahlung nur maximal die Umgebungstemperatur (hier 35°C) annehmen würde. Es wird aber lokal 69 °C heiß, und zwar dort, wo die Sonnenstrahlung am direktesten auftrifft. Da könnten Sie sagen, die Strahlung der Sonne spiele hier nur deshalb eine Rolle, weil diese an der Oberfläche tausende Grad heiß ist. Das stimmt. Auch wenn die Sonne über 100 Millionen km weit entfernt ist. Ist die abschließende Antwort nun „nein“?

Wie stark beeinflusst Wärmestrahlung das Temperaturfeld? Fahren wir zur Beantwortung dieser Frage virtuell in den Schatten und simulieren die Abkühlung des Lenkrads unter diesen neuen Bedingungen, so sehen wir folgendes:

- Ohne Strahlungsberücksichtigung (nur mit Konvektion und Wärmeleitung) fällt die Temperatur langsamer ab

- Mit zusätzlicher Berücksichtigung der Strahlung dagegen wesentlich schneller

- Sprich: auch beim hier relevanten Temperaturbereich von ca. 50 - 70 °C spielt die Wärmestrahlung eine große Rolle!

Sind denn die Knicke in den Temperaturkurven physikalisch? Gute Frage: Die Knicke der globalen Maximaltemperatur-Kurve kommen daher, dass sich der obere dünne Bereich des Lenkrads rasch abkühlt und danach der Ort des Temperatur-Maximums von dort in den thermisch trägeren Metallkörper verschiebt.

Maximaltemperatur auf Oberfläche des Lenkrads im Schatten über die Zeit (blau: mit Strahlung, orange: ohne Wärmestrahlung) | © CADFEM (Suisse) AG

Temperaturfeld des Lenkrads nach 144 Sekunden, links: ohne, rechts: mit Wärmestrahlungseinfluss (pinker Bereich: > 50 °C) | © CADFEM (Suisse) AG

Erklären lässt sich das Verhalten wie folgt: Zum einen spielt die absolute, in Kelvin gemessene Temperatur der Oberfläche eine Rolle, zum anderen hat aber auch die Differenz zum Strahlungsaustauschpartner einen Einfluss. Durch die Abhängigkeit zur vierten Potenz entsteht zwischen 200°C und 189°C ein ähnlicher Wärmestrom wie zwischen 69°C und 35°C. Das heißt: Auch bei geringerem Temperaturniveau entsteht durch Strahlung ein nicht unerheblicher Wärmestrom, wenn die Differenz nur groß genug ist. Demzufolge kann der Mythos klar verneint werden!

Ist die Berechnung von Wärmestrahlung kompliziert?

Fangen wir mit der einfachsten Stufe an: Wärmestrahlung gegen die Umgebung. Dort löst Ansys Mechanical für jeden Knoten auf den ausgewählten Bauteiloberflächen die Stefan-Boltzmann-Gleichung mit der von Ihnen fix vorgegebenen absoluten Raumtemperatur T2.

![]()

Das ist fast genauso einfach wie die Berücksichtigung der Konvektion, die ja dem Newton-Gesetz folgt. Sie müssen dabei lediglich die relevanten Flächen auswählen, sowie Raumtemperatur und Emissionsgrad eingeben. Rechenzeit und Speicherbedarf ändern sich nicht merklich.

Spannender wird es schon, wenn wir Strahlung zwischen Flächen betrachten wollen, zum Beispiel zwischen der Oberfläche der Sonne und den Oberflächen des Lenkrades. Das ist vor allem geometrisch komplexer, da nicht jedes Stück Oberfläche des Lenkrades im selben Winkel von der Sonne beschienen wird. Die abgewandten Oberflächen „sehen“ die Sonne gar nicht. Wir sprechen hier von Sichtfaktoren, die genau diese Korrelation für sämtliche Oberflächen-Elemente eines Strahlungsraums mathematisch beschreiben.

Also doch kompliziert? Nicht für Sie: die tatsächlich anspruchsvolle Aufgabe der Sichtfaktor-Berechnung übernimmt der Radiosity Solver in Ansys Mechanical.

Sichtfaktorverteilung auf einer Kugel, bezogen auf 1 Element auf einem Rechteck | © CADFEM Suisse AG

Welche Aufgaben hat der Radiosity Solver in Ansys Mechanical?

- Sichtfaktor-Matrix errechnen:

- Sichtfaktoren zwischen allen Oberflächenelementen eines Strahlungsraums berechnen

- Daraus die Datei file.vf erzeugen

- Strahlungs-Wärmeströme errechnen:

- Auf der Grundlage der aktuellen Temperaturen der Strahlungselemente

- Nach dem Stefan-Boltzmann-Gesetz

- Der Wärmestrahlungssolver benutzt die so berechneten Wärmeströme als Randbedingungen.

Sie selbst müssen in den Strahlungs-Randbedingungen zusätzlich die Korrelation und ggf. eine Nummer für den Strahlungsraum angeben. Und wenn Sie bewegte Bauteile (z.B. bewegte Wärmequellen) in Coupled Field Transient durch Verschiebungen abbilden, dann sollten Sie noch Update View Factors auf Every Substep setzen.

Einstellungen für Fläche-zu-Flächen-Wärmestrahlung (S2S) | © CADFEM (Suisse) AG

Thermische Simulation mit Strahlung ist rechenintensiv

Sie haben nun gesehen, dass Ansys Mechanical für die Fläche-Fläche-Strahlung durchaus zusätzlichen Aufwand treibt. Und ja, dieser Aufwand kann sich sowohl in zusätzlichem Speicherbedarf (file.vf) als auch in längerer Rechenzeit ausdrücken. Aber auch dazu gibt es Mittel, um beide Effekte zu minimieren.

|

Maßnahme |

Auswirkung |

Reduziert Speicherbedarf |

Reduziert Rechenzeit |

|

Mehrere separate Strahlungsräume definieren1 |

Reduziert Gesamtgröße der Sichtfaktor-Matrix |

|

|

|

Nur relevante Strahlungsflächen auswählen |

Reduziert Gesamtgröße der Sichtfaktor-Matrix |

|

|

|

Parallelisierung auf mehrere CPU’s (HPC) |

Beschleunigt sowohl Sichtfaktor-Berechnung als auch thermische Simulation |

|

|

|

Wiederverwenden von Sichtfaktor-Matrizen (APDL-Befehle VFOPT und /COPY) |

Vermeidet wiederholte Berechnung der Sichtfaktor-Matrizen |

|

|

|

Strahlungsflächen nicht feiner als nötig vernetzen oder Oberflächenelemente clustern bzw. dezimieren |

Reduziert Gesamtgröße der Sichtfaktor-Matrix |

|

|

|

Sichtfaktor-Matrizen komprimieren |

Eliminiert Null-Einträge |

|

|

Werkzeuge, um Speicherbedarf und Rechenzeit zu reduzieren | © CADFEM (Suisse) AG und Adobe Stock

Mit diesen Werkzeugen haben Sie die Möglichkeit, Speicherbedarf und Rechenzeit um Faktoren zu reduzieren und damit thermische Simulationen mit Wärmestrahlung auch für größere Modell wirtschaftlich zu machen.

1: Können Sie z.B. zwei ungefähr gleich große Strahlungsräume identifizieren, so halbieren Sie den Speicherbedarf und reduzieren die Rechenzeit noch stärker.

2: Die Rechenzeit mit 50 % Dezimierung schrumpfte beim Lenkradbeispiel auf meinem Laptop von 217 Sekunden um Faktor 5 auf 42 Sekunden.

3: Die Kompression der Sichtfaktor-Matrizen hat beim Beispiel des Lenkrades die Größe der Sichtfaktor-Datei um Faktor 10 reduziert.

Temperaturfeldberechnung bei Ihnen

Sehen Sie nun, dass Sie Wärmestrahlung sehr wohl in Ansys Mechanical berücksichtigen können? Haben Sie beim Lesen Ideen für künftige kühle Lenkräder gefunden? Vertiefen Sie das Thema im eLearning oder im Seminar Temperaturfeld in Ansys Mechanical. Dort lernen Sie, Emissivitäten, Sichtfaktoren und zeit- oder ortsabhängige Lasten realistisch zu modellieren und ggf. können wir uns bei der Gelegenheit direkt austauschen.

Wenden wir nun also den Blick vom Lenkrad auf Ihre Anwendungen:

- Verbauen Sie Kunststoffteile, die von 20 °C bis 60 °C gerne einmal 40 % ihrer Festigkeit und Steifigkeit verlieren?

Temperaturauswirkung auf die Spannungs-Dehnungs-Kennlinie eines Hochleistungspolymers | © CADFEM (Suisse) AG

- Welche Bauteile sonst leiden bei Ihnen unter erhöhten Temperaturen?

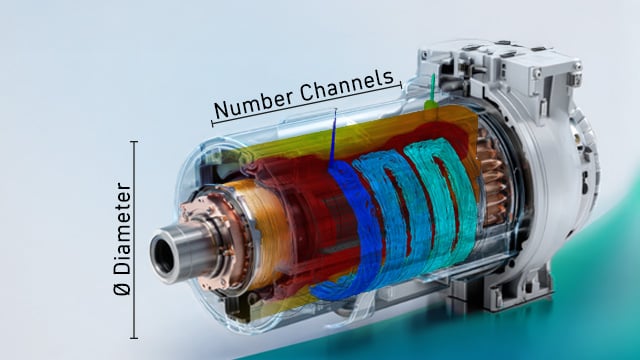

Sensoren, LED’s, Elektrische Maschinen und viele weitere elektronische Bauteile sind durch die hohen Leistungsdichten oder Umgebungstemperaturen einer hohen thermischen Belastung ausgesetzt. - Wo reduzieren erhöhte Temperaturen Lebensdauer, Performance oder Wirkungsgrad?

Hohe Temperaturen haben negative Auswirkungen auf die Materialdaten: z.B. auf den elektromagnetischen Wirkungsgrad bei elektrischen Motoren, auf den Verschleiß von Bauteilen durch thermische Dehnung oder hinsichtlich der Änderung der Eigenschaften von Schmiermitteln in Lagern. - Wollen Sie thermischen Verzug, thermische Spannungen oder Eigenspannungen in den Griff bekommen?

Dann sprechen Sie uns doch einfach an! Lernen oder vertiefen Sie mit uns Thermische Simulationen in Ansys Mechanical. Unser Temperaturfeld-Seminar macht Sie sattelfest in Wärmeleitung, Konvektion, natürlich auch Wärmestrahlung und thermo-mechanischer Kopplung.

Seminar-Tipp

Simulation von Temperaturfeldern

Lernen Sie, thermische Analysen in Ansys Mechanical durchzuführen: Best Practice zu Heiz- und Kühlaufgaben sowie Ermittlung thermischer Spannungen.

Ansys Fluent GPU Performance Testing – Use Case

Ob im Maschinenbau, in der Luftfahrt oder bei der Produktentwicklung: Strömungssimulationen sind für präzise und schnelle Entwicklungsprozesse unerlässlich. Doch wie unterscheiden sich CPU- und GPU-basierte Simulationen, und was sind die wichtigsten Kriterien bei der Hardwarebewertung? Dieser Beitrag beleuchtet grundlegende Unterschiede, Leistungsmetriken und die Anwendungsmöglichkeiten von GPU- und CPU-Setups für Ihre CFD-Projekte.t

-

Let's Simulate: Temperaturfeld mit Vorschub

Lernen Sie, wie Sie das stationäre Temperaturfeld eines Schweißprozesses simulieren und dabei Wärme- und Stofftransport korrekt abbilden können.

-

Multiphysik-Simulation mit Ansys Mechanical

Im Seminar erlernen Sie die Theorie und Praxis für die Simulation gekoppelter Felder für das Zusammenspiel von Mechanik, Temperatur und Elektrizität.

-

TechArticle: Welches ist die richtige Schweißgeschwindigkeit?

Schweißprozesse erzeugen viel Wärmeleistung auf möglichst kleinem Bereich, weshalb eine angepasste Prozessführung wichtig ist, um Fehlstellen zu vermeiden und Schweißperlen zu reduzieren – und damit sind insbesondere die auf der Stirn gemeint. Erfahren Sie hier, warum 5 mm/s die richtige Geschwindigkeit für diese Anwendung ist und wie es sogar noch schneller ginge.